آلة صب البولي يوريثين هي أداة تصنيع متطورة يستخدمها بشكل أساسي المهندسون والمصممون الصناعيون والمصنعون لإنتاج قطع غيار متينة وعالية الجودة من راتنجات البولي يوريثين. تعمل هذه الآلات عن طريق قياس ومزج وتوزيع المكونات السائلة التفاعلية بدقة — عادةً ما تكون بوليول وإيزوسيانات — في قالب حيث تتصلب لتشكل جسمًا صلبًا. على عكس الصب البسيط بالجاذبية، تستخدم هذه الآلات أنظمة ضغط ودرجة حرارة محكومة لضمان تفاعل كيميائي موحد، مما يزيل فقاعات الهواء ويضمن خصائص متسقة للمواد. وهي بمثابة جسر بين التركيبات الكيميائية الخام والمنتجات النهائية، قادرة على صنع كل شيء من الأختام اللينة المرنة إلى العلب الهيكلية الصلبة المحددة في الرسومات الفنية.

آلات صب البولي يوريثين هي أدوات متعددة الاستخدامات بشكل لا يصدق لكل من النماذج الأولية والإنتاج الضخم؛ فهي تستخدم في مصانع السيارات لإنتاج مصدات مقاومة للصدمات، ومن قبل مصنعي الإلكترونيات لتغليف المكونات الحساسة لحمايتها، وفي المجال الطبي لإنتاج أجهزة متوافقة حيوياً. في هذا الدليل، سأشرح ما هي آلات صب البولي يوريثين، وكيف تعمل، والتطبيقات المتنوعة التي تخدمها في مختلف الصناعات. سواء كنت تبحث عن إنشاء خط إنتاج جديد أو ترغب في فهم التكنولوجيا الكامنة وراء الأجزاء البلاستيكية القياسية، فإن هذه النظرة الشاملة ستوفر لك الأفكار التي تحتاجها للتعرف على عالم صب البولي يوريثين.

ما هي آلة صب البولي يوريثين؟

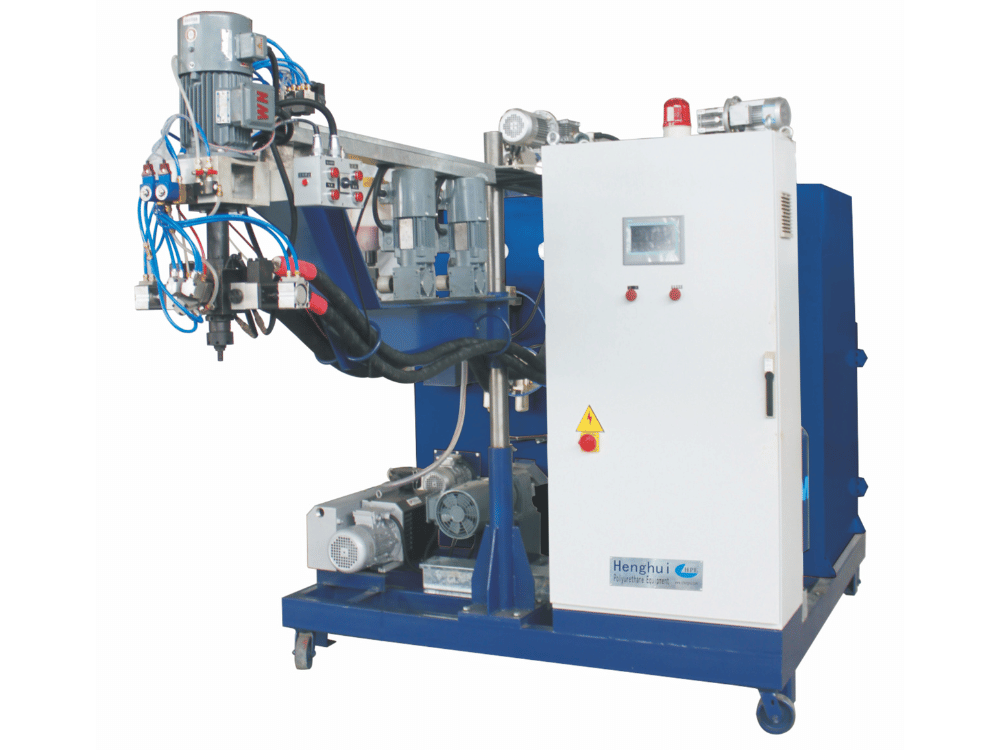

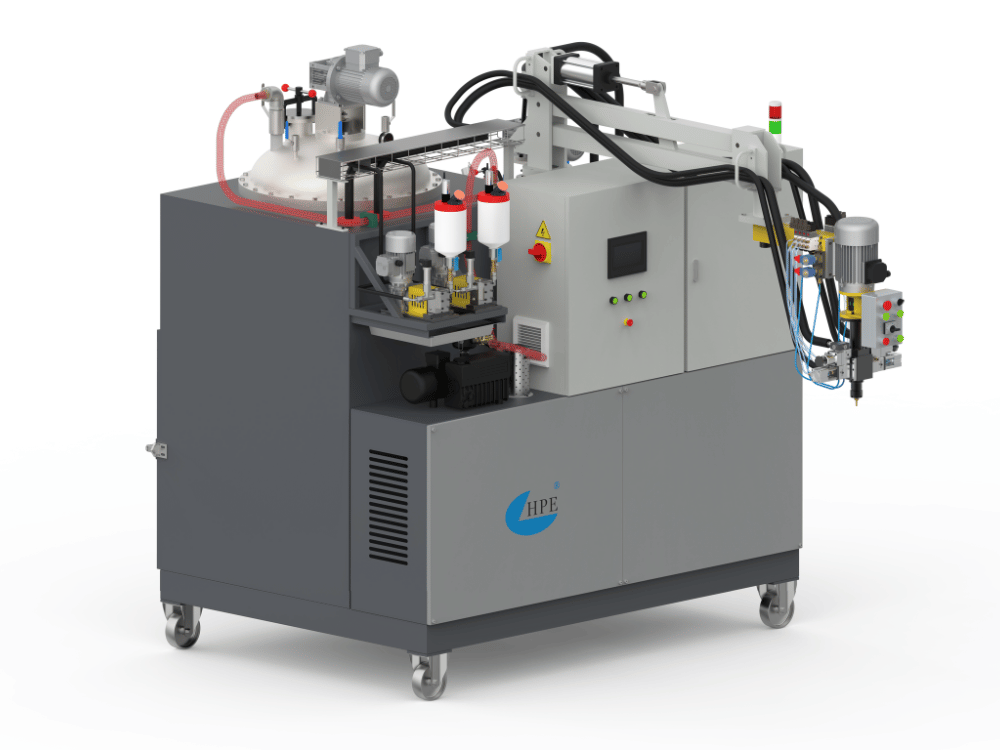

آلة صب البولي يوريثين هي معدات متخصصة مصممة للتعامل مع الريولوجيا الفريدة وحركية التفاعل لأنظمة البولي يوريثين. تتكون الآلة في جوهرها من خزانات تخزين للمواد الخام ومضخات قياس دقيقة ورأس خلط حيث تلتقي المكونات. يقوم المصنع بإدخال معلمات محددة في وحدة التحكم بالآلة، مثل نسبة الخلط وحجم الجرعة، وتقوم الآلة بتنفيذ دورة الصب تلقائيًا. بمجرد ضبط المعلمات، تسحب الآلة المكونات السائلة من الخزانات، وتعالجها من خلال رأس الخلط، وتوزع الخليط في قالب معد مسبقًا. هذه الآلات هي المعيار الصناعي لإنتاج الأجزاء التي تتطلب خصائص فيزيائية محددة، تتراوح من مقاومة عالية للتآكل إلى مرونة قصوى.

تم تصميم المكونات الرئيسية للماكينة للتعامل مع الخصائص المميزة للمواد الكيميائية المستخدمة. إن نظام القياس هو قلب العملية، وغالبًا ما يستخدم مضخات تروس أو مضخات مكابس لضمان توصيل الكمية الدقيقة من كل مكون إلى رأس الخلط. إن رأس الخلط نفسه هو أعجوبة هندسية مصممة لخلط المكونات بدقة في جزء من الثانية قبل أن يبدأ التفاعل الكيميائي في تصلب المادة. وبالإضافة إلى ذلك، يتم دمج وحدات التحكم في درجة الحرارة في الخزانات والخطوط للحفاظ على لزوجة كيميائية ثابتة. وفي الوقت نفسه، غالبًا ما يتم استخدام أنظمة تفريغ الهواء لإزالة الغازات من المواد، مما يمنع حدوث عيوب في المنتج النهائي.

تتيح تعددية استخدامات آلة صب البولي يوريثين إنتاج مجموعة متنوعة للغاية من المنتجات بمجرد تغيير التركيبة الكيميائية أو القالب. غالبًا ما يمكن لآلة واحدة التبديل بين إنتاج عجلات ناعمة تشبه المطاط لألواح التزلج وأغلفة صلبة مقاومة للصدمات للأدوات الكهربائية. هذه القدرة على التكيف تجعلها لا تقدر بثمن في البيئات التي تتميز بتنوع كبير في المنتجات. فهي تسد الفجوة بين الصب اليدوي بكميات صغيرة والقولبة بالحقن بكميات كبيرة، وتوفر حلاً فعالاً من حيث التكلفة لكميات الإنتاج المتوسطة، حيث يجب أن تظل تكاليف الأدوات في حدود معقولة مع الحفاظ على جودة الصناعة.

كيف تعمل آلة صب البولي يوريثين؟

تدور العملية الأساسية لآلة صب البولي يوريثان حول التناسب الكيميائي الدقيق لخلط سائلين متفاعلين كيميائيًا. تبدأ العملية بتحضير المواد الخام، عادةً المكون أ (البوليول) والمكون ب (الإيزوسيانات)، التي يتم تحميلها في خزانات منفصلة ومكيفة. تقوم الآلة بتدوير هذه السوائل للحفاظ على درجة حرارة وقوام متجانسين. عند بدء الدورة، تقوم مضخات الآلة بدفع السوائل عبر خراطيم ساخنة إلى رأس الخلط. وهنا، تتصادم السوائل مع بعضها البعض بسرعات عالية أو يتم تقليبها ميكانيكيًا لضمان مزجها بشكل مثالي. ثم يتم سكب هذا المزيج أو حقنه في قالب، حيث تحدث تفاعل طارد للحرارة، مما يحول السائل إلى بوليمر صلب.

الخلط والصب التفصيلي هما مرحلتان حاسمتان حيث تكون دقة الماكينة بالغة الأهمية. داخل رأس الخلط، تم تصميم الهندسة داخل رأس الخلط لخلق اضطراب يجبر السائلين المختلفين على الاندماج على المستوى الجزيئي. وغالبًا ما يتحقق ذلك من خلال الخلط الديناميكي باستخدام عنصر دوّار أو الخلط بالاندفاع عالي الضغط. وبمجرد الخلط، يجب توزيع المادة بسرعة قبل أن تتماسك أو تعالج. تتحكم الماكينة في معدل التدفق و“حجم الحقنة” - الحجم الدقيق للمادة الموزعة - لضمان ملء القالب دون الإفراط في الملء. يعمل هذا التوزيع الآلي على التخلص من التباين في الخلط اليدوي، مما يضمن اتساق المواد طوال الوقت.

تلعب درجة الحرارة والضغط دورًا لا غنى عنه في نجاح عملية الصب. التفاعل الكيميائي الذي ينتج البولي يوريثين حساس لدرجة الحرارة؛ فإذا كانت المكونات باردة جدًا، تصبح لزجة ولا تختلط جيدًا، بينما يمكن أن تؤدي الحرارة الزائدة إلى تسريع التفاعل بشكل لا يمكن التحكم فيه، مما يؤدي إلى الاحتراق أو الانكماش. تحافظ الآلة على تنظيم حراري صارم في جميع أنحاء النظام. الضغط مهم بنفس القدر، خاصة في رأس الخلط، لضمان أن المكونات لديها طاقة حركية كافية للخلط بشكل كامل. في بعض العمليات المتقدمة، يتم وضع القالب نفسه في غرفة ضغط مباشرة بعد الصب لضغط أي فقاعات هواء مجهرية، مما يضمن الحصول على جزء كثيف وخالٍ من الفراغات.

يتم دمج تدابير مراقبة الجودة مباشرةً في تشغيل الماكينة لمراقبة سلامة العملية. تتعقب المستشعرات باستمرار نسب المكونات وضغط الخط ودرجات حرارة الخزان. إذا انحرفت أي معلمة خارج نطاق التفاوت المسموح به، يمكن للماكينة أن تنبه أو توقف الإنتاج تلقائيًا لمنع تصنيع الأجزاء المعيبة. بعد المعالجة، غالبًا ما يقوم المشغلون بفحص “وقت إزالة القالب” - المدة التي يستغرقها الجزء حتى يتصلب بما يكفي لإزالته - كتحقق سريع من تفاعل النظام. تضمن هذه المراقبة الصارمة أن الخصائص الفيزيائية للجزء المصبوب النهائي، مثل قوة الشد والصلابة، تفي بالمواصفات المطلوبة.

أنواع آلات صب البولي يوريثين

هناك فئات متميزة من آلات صب البولي يوريثين، كل منها مصممة لتلبية متطلبات تصنيع وتركيبات مواد محددة. الفرق الأساسي هو بين أنظمة الضغط المنخفض والضغط العالي. آلات الصب ذات الضغط المنخفض هي الأكثر استخدامًا في التطبيقات التي تكون فيها نسبة الخلط مرنة ولزوجة المواد عالية. وعادةً ما تستخدم هذه الآلات أجهزة تقليب ميكانيكية في رأس الخلط لخلط المكونات. وتعد هذه الآلات مثالية لصب المطاط الصناعي والأجزاء الدقيقة المعقدة أو السيناريوهات التي تتطلب تغييرات متكررة في المواد. وعادةً ما تكون أقل تكلفة وأسهل في الصيانة، مما يجعلها خيارًا شائعًا للمتاجر الصغيرة أو خطوط الإنتاج المتخصصة التي تنتج عناصر مثل نعال الأحذية أو الحشيات الصناعية.

تستخدم ماكينات الصب بالضغط العالي، والتي تسمى غالبًا ماكينات الصب بالحقن التفاعلي (RIM)، الاصطدام عالي السرعة لخلط المكونات. في هذه الأنظمة، تتصادم التيارات الكيميائية عند ضغوط غالبًا ما تتجاوز 1,000 رطل لكل بوصة مربعة داخل غرفة خلط صغيرة. تتميز هذه الطريقة بالسرعة والتنظيف الذاتي، حيث لا يلزم وجود أداة تقليب ميكانيكية. تتناسب ماكينات الضغط العالي بشكل جيد مع عمليات الإنتاج بكميات كبيرة وأنظمة الرغوة الأسرع تفاعلاً أو الأجزاء الهيكلية الصلبة. وهي تُستخدم عادةً في صناعة السيارات لإنتاج المصدات ولوحات العدادات وغيرها من المكونات الكبيرة والمعقدة، حيث يجب تقليل زمن الدورة إلى أدنى حد ممكن للحفاظ على الكفاءة.

بالإضافة إلى التصنيفات القياسية القائمة على الضغط، هناك آلات صب متخصصة مصممة لتطبيقات فريدة أو متخصصة. على سبيل المثال، تُستخدم آلات الصب الدوراني لتغطية الجزء الداخلي من القالب بشكل موحد، مما ينتج أجزاء مجوفة مثل العارضات أو الأسطح الناعمة الملمس. هناك أيضًا آلات متعددة المكونات قادرة على التعامل مع ثلاثة تيارات كيميائية أو أكثر في وقت واحد، مما يسمح بإضافة الألوان أو مثبتات الأشعة فوق البنفسجية أو مثبطات الحريق مباشرة إلى تيار الخلط. تم تصميم وحدات متخصصة أخرى للصب بالفراغ، حيث تتم عملية الخلط والسكب بالكامل داخل غرفة فراغ لإنتاج أجزاء شفافة خالية من الفقاعات للتطبيقات البصرية أو النماذج الأولية التي تحاكي خصائص اللدائن الحرارية الإنتاجية.

برنامج تصميم لصب البولي يوريثين

تمامًا كما يعتمد القاطع بالليزر على الملفات الرقمية، فإن ماكينة صب البولي يوريثان الحديثة هي جزء من سير عمل يبدأ ببرنامج تصميم متطور. ولا يقتصر الأمر على رسم الجزء فحسب، بل محاكاة بيئة الصب بأكملها. يستخدم المهندسون برنامج CAD (التصميم بمساعدة الحاسوب) مثل SolidWorks أو Autodesk Inventor لإنشاء هندسة ثلاثية الأبعاد للجزء والقالب. والأهم من ذلك أنهم يستخدمون برنامج محاكاة الريولوجيا للتنبؤ بكيفية تدفق البولي يوريثان السائل في القالب. يساعد هذا البرنامج في تحديد مصائد الهواء المحتملة أو خطوط اللحام أو مناطق التعبئة غير المكتملة قبل قطع أي معدن. من خلال محاكاة مقدمة التدفق والملف الحراري للمعالجة، يمكن للمصممين تحسين مواقع البوابات - حيث تدخل المادة إلى القالب - والفتحات مما يضمن نجاح الصب في أول تجربة مادية.

على الجانب التشغيلي، تلعب البرمجيات دورًا حاسمًا في مراقبة الجودة ومراقبة الإنتاج. يتم تجهيز ماكينات الصب الحديثة بأنظمة التحكم المنطقي القابل للبرمجة (PLC) التي غالبًا ما تتفاعل مع برنامج SCADA (التحكم الإشرافي والحصول على البيانات). يقوم هذا البرنامج بتسجيل كل لقطة يتم سكبها وتسجيل نقاط البيانات مثل درجات حرارة المكونات والضغط ونسب الخلط لكل جزء يتم إنتاجه. يسمح هذا “التوأم الرقمي” لعملية الإنتاج للمصنعين بتتبع الدفعات المتميزة وضمان الاتساق مع مرور الوقت. إذا تم العثور على عيب في المنتج النهائي، يمكن للمهندسين مراجعة سجلات البيانات من وقت الصب بالضبط لتحديد ما إذا كان العطل في الماكينة أو مشكلة في المواد هو السبب، مما يسهل استكشاف الأخطاء وإصلاحها بسرعة والتحسين المستمر للعملية.

تحضير القالب وعملية الصب

تبدأ رحلة الحصول على جزء ناجح من البولي يوريثان قبل وقت طويل من قيام الماكينة بتوزيع أي مادة؛ حيث تبدأ بتحضير القالب بدقة. يجب تنظيف القالب، الذي يمكن أن يكون مصنوعًا من الألومنيوم أو الفولاذ أو السيليكون أو الإيبوكسي، تنظيفًا تامًا لإزالة أي بقايا من الدورات السابقة. تحدد الطبقة النهائية لسطح القالب الملمس النهائي للجزء النهائي، لذلك سيتم نقل أي خدوش أو بقايا إلى القالب. ثم يتم تسخين القالب عادةً إلى درجة حرارة محددة. يعد هذا التسخين المسبق أمرًا حيويًا لأن صب البولي يوريثان الدافئ في قالب بارد يمكن أن يسبب عيوبًا في السطح أو مشاكل في التقشير أو المعالجة غير المتساوية. تساعد الكتلة الحرارية للقالب في الحفاظ على ثبات التفاعل الطارد للحرارة، مما يضمن خصائص فيزيائية موحدة في جميع أنحاء الجزء.

بمجرد أن يصبح القالب نظيفًا وفي درجة الحرارة الصحيحة، يكون استخدام عامل تحرير القالب أمرًا بالغ الأهمية. البولي يوريثان مادة لاصقة بطبيعتها وتلتصق بقوة بمعظم مواد القالب بدون حاجز. يقوم المشغلون بوضع طبقة رقيقة وموحدة من عامل التحرير - غالبًا ما يكون شمعًا أو رذاذًا قائمًا على السيليكون - على الأسطح الداخلية للقالب. يجب أن يكون التطبيق دقيقًا؛ حيث أن القليل جدًا من عامل التحرير سيؤدي إلى التصاق الجزء واحتمال تلف القالب أثناء الإزالة، في حين أن الكثير منه يمكن أن يتجمع في الزوايا مما يحجب التفاصيل الدقيقة ويسبب عيوبًا سطحية على الجزء النهائي. تضمن هذه الخطوة أن تكون عملية إزالة القوالب سلسة وفعالة.

عملية الصب نفسها عبارة عن سلسلة من الإجراءات المنسقة التي تنفذها الآلة والمشغل. يتم إغلاق القالب ووضعه تحت رأس التوزيع. يقوم المشغل أو ذراع آلي بتشغيل الآلة لتوزيع الحجم المبرمج مسبقًا. يتدفق الخليط السائل إلى القالب، ويملأ التجويف. في طرق الصب المفتوح، قد يقوم المشغل بإمالة القالب يدويًا لضمان وصول السائل إلى جميع الزوايا. في حقن القالب المغلق، تضخ الآلة المادة في التجويف حتى يمتلئ. مباشرة بعد الصب، يمكن وضع القالب في وعاء ضغط أو غرفة تفريغ لإزالة الهواء المحبوس، مما يضمن بنية كثيفة وخالية من الفراغات.

بعد ملء القالب، تبدأ مرحلة المعالجة. يتم نقل القالب المملوء إلى فرن المعالجة أو تركه على طاولة ساخنة لمدة محددة. خلال هذا الوقت، يتشابك البوليمر السائل ويتصلب. وبمجرد الوصول إلى “القوة الخضراء” - مما يعني أن الجزء صلب بما يكفي للحفاظ على شكله ولكن ليس معالجًا بالكامل - يتم فتح القالب وإزالة الجزء. وغالبًا ما يتضمن هذا التشطيب بعد الصب تقليم “الوميض” (المواد الزائدة التي تسربت إلى خط الفراق)، وإذا لزم الأمر، دورة ثانوية بعد المعالجة في الفرن لزيادة الخصائص الفيزيائية للمادة إلى أقصى حد. ثم يتم تنظيف القالب وتجهيزه للدورة التالية، وتتكرر الحلقة.

الإعدادات الرئيسية لصب البولي يوريثين

يتطلب تحقيق الصب المثالي فهماً عميقاً لإعدادات الماكينة، حيث يمكن أن تؤدي حتى الانحرافات الطفيفة إلى تعطل الجزء. التحكم في درجة الحرارة هو المتغير الأكثر انتشارًا. فجميع الخزانات والخراطيم ورأس الخلط والقالب لها نطاقات درجة حرارة مثالية. على سبيل المثال، غالبًا ما يكون مكون الإيزوسيانات حساسًا للتبلور في درجات الحرارة المنخفضة، في حين أن البوليولات يمكن أن تصبح لزجة جدًا بحيث لا يمكن ضخها بدقة. يجب معايرة وحدات تسخين الماكينة للحفاظ على هذه السوائل ضمن نافذة ضيقة، عادةً في حدود ± 2 درجة مئوية. ويؤثر الانحراف عن ذلك على اللزوجة، مما يقلل بدوره من كفاءة الخلط ويمكن أن يغير الأبعاد النهائية للجزء بسبب الانكماش الحراري.

نسب الخلط هي الوصفة الكيميائية للمنتج ويجب الالتزام بها بدقة. وتحدد نسبة البوليولول إلى الإيزوسيانات قياس التكافؤ في التفاعل. إذا كانت الماكينة توزع الكثير من الإيزوسيانات أكثر من اللازم، فقد يكون الجزء النهائي هشًا ومتغير اللون؛ أما إذا كانت نسبة البوليول أكثر من اللازم، فقد يظل الجزء طريًا أو لزجًا أو ضعيفًا من الناحية الهيكلية. تستخدم الماكينات الحديثة عدادات التدفق لضبط سرعات المضخة باستمرار، مما يضمن بقاء النسبة في حدود جزء من النسبة المئوية من القيمة المستهدفة. يجب على المشغلين التحقق من هذه النسب بانتظام من خلال “لقطات المعايرة”، حيث يتم وزن ناتج كل تيار على حدة لضمان تطابق القراءة الرقمية للماكينة مع الواقع المادي.

تعد إعدادات الضغط أمرًا بالغ الأهمية، خاصة بالنسبة لآلات الخلط عالية الضغط أو آلات الخلط بالاصطدام. يجب أن يكون الضغط عند فوهات الحقن مرتفعًا بدرجة كافية لخلق الاضطراب اللازم للخلط، ولكنه مستقر بدرجة كافية لمنع حدوث ارتفاع مفاجئ في الضغط — حيث يؤدي الضغط المنخفض إلى ظهور “خطوط” أو خطوط غير مخلوطة في المادة، مما يؤدي إلى ظهور نقاط ضعف. علاوة على ذلك، يجب التحكم في الضغط داخل تجويف القالب (في حالة استخدام الحقن) لمنع “الوميض"، حيث يدفع الضغط الداخلي القالب إلى الفتح، مما يؤدي إلى تسرب المادة. إن موازنة ضغط الحقن مع قوة تثبيت القالب هو توازن دقيق يضمن الحصول على قطعة نظيفة ودقيقة الأبعاد.

تدابير السلامة جزء لا يتجزأ من إعدادات الماكينة وتشغيلها. تعتبر الإيزوسيانات من المواد المحسِّسة للجهاز التنفسي، وتعمل الماكينة تحت ضغوط ودرجات حرارة عالية. تشتمل إعدادات الماكينة على أقفال أمان تمنع التشغيل إذا لم يكن نظام التهوية نشطًا أو إذا كانت أبواب الحماية مفتوحة. يتم ضبط صمامات تنفيس الضغط على الفتح عندما يتجاوز ضغط الخط الحدود الآمنة، مما يمنع تمزق الخرطوم. وبالإضافة إلى ذلك، تساعد الإنذارات الآلية لهروب درجات الحرارة على منع التحلل الكيميائي أو مخاطر الحريق. يجب على المشغلين التأكد من عدم تجاوز معايير السلامة هذه، حيث إنها تحمي كلاً من الأفراد وطول عمر المعدات.

التصميم لتطبيقات صب البولي يوريثين

يتطلب تصميم قوالب البولي يوريثين عقلية مختلفة عن تصميم قوالب المعادن أو اللدائن الحرارية المصبوبة بالحقن. عند تصميم منتجات البولي يوريثين المرنة، مثل الأختام والحشيات أو المقابض الناعمة الملمس، يجب على المصمم أن يأخذ في الاعتبار الطبيعة المرنة للمادة. غالبًا ما يُسمح بوجود قطع سفلية — وهي ميزات من شأنها تثبيت جزء صلب في قالب — لأن الجزء المرن يمكن شده أو تشويهه لإزالته من القالب. ومع ذلك، يجب على المصممين مراعاة صلابة شور؛ فالمطاط القاسي لا يتمدد بنفس قدر المطاط الناعم. يجب الحفاظ على سماكة الجدار متجانسة نسبيًا لضمان المعالجة المتساوية، حيث يمكن للأجزاء السميكة الاحتفاظ بالحرارة والمعالجة بمعدلات مختلفة عن الأجزاء الرقيقة، مما يؤدي إلى إجهادات داخلية أو تشوه.

بالنسبة لتطبيقات البولي يوريثين الصلب، مثل العلب الإلكترونية أو الأقواس الهيكلية، تتماشى قواعد التصميم بشكل أوثق مع قواعد القولبة بالحقن التقليدية، ومع ذلك تقدم مزايا مميزة. يمكن صب البولي يوريثان الصلب بسماكات جدران متفاوتة بنجاح أكبر من اللدائن الحرارية، مما يسمح بدمج رؤوس تثبيت سميكة وأضلاع رقيقة في نفس الجزء دون علامات غرق كبيرة. تعتبر زوايا السحب - وهي الزوايا المستدقة المطبقة على الجدران الرأسية للمساعدة في إزالة الجزء - ضرورية. ونظرًا لأن البولي يوريثان يلتصق بقوة بأسطح القوالب، يوصى باستخدام زوايا سحب كبيرة (عادةً ما تكون 1-2 درجة أو أكثر) لتقليل القوة المطلوبة لإخراج الجزء وإطالة عمر القالب.

غالبًا ما تستفيد تقنيات تصميم المنتجات المتخصصة من القدرات الفريدة للصب. القوالب المفرطة هي تقنية شائعة يتم فيها صب البولي يوريثان فوق حشوة معدنية، مثل مسمار ملولب أو قلب فولاذي، للجمع بين قوة المعدن وخصائص سطح البوليمر. يجب أن يقوم المصممون بتفصيل الواجهة بين الإدخال والبولي يوريثان لضمان التشابك الميكانيكي أو الترابط الكيميائي. وبالإضافة إلى ذلك، يسمح الصب بتغليف الإلكترونيات الحساسة؛ ويجب أن يتضمن التصميم حوامل لوضع لوحة الدائرة الكهربائية في وسط القالب، مما يسمح للراتنج بالتدفق حولها دون إزاحة المكونات.

يعد النمذجة والاختبار مرحلتين حاسمتين في عملية التصميم. نظرًا لأن صب البولي يوريثان يستخدم أدوات أقل تكلفة (غالبًا ما تكون من السيليكون أو الألومنيوم الناعم) من قوالب الحقن الفولاذية، فإنه يعد تقنية مثالية للنمذجة التكرارية. يمكن للمصممين إنتاج مجموعة صغيرة من الأجزاء، واختبارها في ظروف حقيقية من حيث مقاومة الصدمات، والتوافق الكيميائي، أو قدرة تحمل الأحمال، ثم تعديل القالب أو التصميم بسرعة وبتكلفة معقولة. تسمح هذه المرونة بتحسين المنتج بسرعة قبل الشروع في الإنتاج الضخم، مما يضمن أن التصميم النهائي قوي ومناسب للغرض.

خصائص المواد وتحديات الصب

تحدد الخواص المادية لتركيبة البولي يوريثان مباشرةً معايير الصب وسلوك المنتج النهائي. إن عوامل مثل عمر الوعاء (الوقت الذي يبقى فيه الخليط سائلاً) واللزوجة ووقت إزالة القالب متأصلة في الكيمياء المختارة. تتطلب المادة ذات اللزوجة العالية ضغطًا أعلى لضخها وقد تواجه صعوبة في ملء أقسام القالب الرقيقة، مما قد يتطلب بوابات أكبر أو مساعدة تفريغ الهواء. وعلى العكس من ذلك، تتطلب المادة ذات العمر التخزيني القصير جدًا ماكينة قادرة على معدلات تدفق عالية لملء القالب قبل أن تتحلل المادة. يعد فهم التفاعل بين هذه الخصائص الكيميائية وقدرات الماكينة أمرًا ضروريًا لتشغيل الإنتاج بسلاسة.

غالبًا ما تظهر التحديات الشائعة في صب البولي يوريثان على هيئة عيوب سطحية أو تناقضات هيكلية. فقاعات الهواء هي العدو الأكثر شيوعًا؛ حيث يمكن أن تكون ناتجة عن التلوث بالرطوبة (التي تتفاعل مع الإيزوسيانات لتكوين ثاني أكسيد الكربون)، أو الصب المضطرب، أو عدم كفاية التهوية في القالب. كما أن التصاق السطح هو مشكلة أخرى، وغالبًا ما يحدث بسبب نسب الخلط غير المناسبة، أو انخفاض درجات حرارة القالب، أو تثبيط سطح القالب نفسه. يعد الانكماش عاملًا أيضًا؛ فمع علاج البولي يوريثان، ينكمش قليلاً. إذا لم يتم احتساب هذا الانكماش بشكل صحيح في تصميم القالب، فإن الأجزاء النهائية ستكون خارج نطاق التحمل، مما قد يتسبب في حدوث مشكلات في التجميع في المراحل النهائية.

تتضمن حلول هذه التحديات مزيجًا من تعديل العملية والمواد الكيميائية المضافة. لمكافحة فقاعات الرطوبة، غالبًا ما يتم تغطية خزانات المواد الخام بالنيتروجين الجاف أو تجهيزها بفتحات تهوية مجففة لمنع دخول الرطوبة الجوية. يعد تفريغ المواد من الغازات بالفراغ قبل الصب حلاً قياسيًا لإزالة الهواء المذاب. لمعالجة الانكماش، غالبًا ما يستخدم المهندسون تركيبات “منخفضة الانكماش” أو يزيدون حجم تجويف القالب قليلاً بناءً على معدل الانكماش المعروف للمادة. بالنسبة لمشاكل السطح، عادةً ما يتم حل المشكلة عن طريق تعديل درجة حرارة القالب أو التبديل إلى عامل تحرير مختلف. يتضمن حل المشكلات بشكل منهجي عزل متغير واحد في كل مرة — درجة الحرارة أو النسبة أو الضغط — لتحديد السبب الجذري للعيب.

التفاصيل الدقيقة والتخصيص في الصب

إحدى الميزات البارزة لصب البولي يوريثين هي قدرته على تكرار التفاصيل الرائعة. نظرًا لأن المادة تدخل القالب كسائل منخفض اللزوجة، فإنها يمكن أن تتدفق إلى الشقوق المجهرية التي قد تغطيها مواد البلاستيك عالية اللزوجة المستخدمة في القولبة بالحقن. تسمح هذه القدرة بتكرار نسيج الأسطح المعقدة، مثل حبيبات الجلد أو نسيج الخشب أو التشطيبات المعدنية المصقولة، مباشرة من سطح القالب. هذا المستوى من الدقة هو السبب في استخدام صب البولي يوريثين بشكل متكرر في النماذج الأولية الراقية والأجزاء الجمالية التي يجب أن يكون مظهرها وملمسها غير قابل للتمييز عن المنتج النهائي المصنوع بكميات كبيرة.

يمكن الوصول إلى التخصيص بشكل كبير في صب البولي يوريثان بسبب انخفاض تكلفة الأدوات. وغالبًا ما تتطلب صناعات مثل الأجهزة الطبية أو الإلكترونيات المصممة حسب الطلب تشغيلات قصيرة من الأجزاء المصممة خصيصًا لتلبية احتياجات مستخدم معين أو تكوينات المعدات. مع الصب، فإن إنشاء قالب جديد لمبيت مخصص أو قبضة ذات حجم محدد هو جزء بسيط من تكلفة قطع أداة فولاذية. وتتيح هذه الميزة الاقتصادية “التخصيص الشامل”، حيث يمكن تزويد المنتج الأساسي بملحقات أو جلود بولي يوريثين مخصصة متنوعة، يتم إنتاجها على دفعات صغيرة دون أن يكلف ذلك الكثير. يمكن أيضًا تخصيص الألوان بسهولة عن طريق إضافة أصباغ مباشرةً في رأس الخلط بالماكينة، مما يتيح مطابقة الألوان مع متطلبات العلامة التجارية المحددة.

تلعب الآلات المتطورة دورًا محوريًا في تحقيق هذا المستوى من التفاصيل والتخصيص. يمكن لآلات الصب الحديثة المزودة بتحكم دقيق في التدفق إجراء “صب دقيق” للأجزاء الصغيرة والمعقدة التي يبلغ وزنها بضعة جرامات فقط. على العكس من ذلك، يمكن للآلات ذات السعة الكبيرة ملء قوالب ضخمة للتفاصيل المعمارية. تسمح الأتمتة، مثل رؤوس الصب الروبوتية متعددة المحاور، للآلة باتباع منحنيات القوالب المعقدة، مما يضمن وضع المادة بدقة في المكان المطلوب لالتقاط التفاصيل دون احتباس الهواء. تتيح هذه التآزر بين التحكم المتطور في الآلة وخصائص التدفق الطبيعي للراتنج للمصنعين تخطي حدود تصميم المنتجات المعقدة والمخصصة.

ربط مكونات البولي يوريثان

في حين أن الصب يسمح بأشكال معقدة، فإن العديد من المنتجات تتطلب تجميع مكونات متعددة من البولي يوريثان أو ربط البولي يوريثان بمواد أخرى. الربط اللاصق هو التقنية الأكثر شيوعًا. عادةً ما يكون للبولي يوريثان طاقة سطحية عالية، مما يجعلها قابلة للربط. وكثيراً ما يتم استخدام سيانوأكريلات (الغراء الفائق) والإيبوكسي والمواد اللاصقة الهيكلية من البولي يوريثان. المفتاح هو إعداد السطح: كشط السطح وتنظيفه بمذيب يضمن وجود رابطة كيميائية قوية. بالنسبة للأجزاء الرغوية المرنة، غالبًا ما تُستخدم المواد اللاصقة بالرش لتصفيح طبقات الرغوة معًا أو لربط القماش، مما يوفر رابطة تظل مرنة ولا تتشقق عند ضغط الجزء.

توفر طرق الربط الميكانيكية بديلاً غير دائم وغالبًا ما يتم تصميمها في القالب نفسه. يمكن صب الإدخالات مثل الصواميل النحاسية الملولبة مباشرة في الجزء (قولبة الإدخال) أو تثبيتها بالحرارة في مرحلة ما بعد الإنتاج، مما يسمح بتثبيت الجزء المصنوع من البولي يوريثين بمسامير إلى مكونات أخرى. يمكن أيضًا تصميم المفاصل المفاجئة في الأجزاء الصلبة المصنوعة من البولي يوريثين، باستخدام المرونة الطفيفة للمادة لتثبيت الأجزاء معًا. ومع ذلك، يجب على المصممين توخي الحذر من الزحف - ميل المادة إلى التشوه تحت الحمل المستمر - عند تصميم المفاصل المفاجئة أو الوصلات المثبتة بمسامير في البولي يوريثين الأكثر ليونة. غالبًا ما يوصى باستخدام غسالات لتوزيع حمل رأس المسمار لمنعه من تمزيق المادة.

تستمر حلول الربط المبتكرة في الظهور. يستخدم بعض المصنعين مرحلة “القوة الخضراء” من المعالجة لربط الأجزاء. من خلال وضع طبقة ثانية من البولي يوريثان على طبقة أولى لا تزال في مرحلة المعالجة (ولكنها صلبة)، يمكن للطبقتين أن ترتبطا كيميائيًا عند الواجهة، مما يؤدي إلى إنشاء جزء مترابط لا ينفصل دون الحاجة إلى مواد لاصقة. تتطلب تقنية “التشكيل الزائد” أو تقنية “اللقطة المزدوجة” هذه توقيتًا دقيقًا وتحكمًا دقيقًا في الماكينة ولكنها تؤدي إلى رابطة فائقة. وبالإضافة إلى ذلك، يمكن استخدام اللحام بالموجات فوق الصوتية مع بعض أنواع البولي يوريثان بالحرارة (TPUs)، باستخدام اهتزازات عالية التردد لإذابة الواجهة بين جزأين ودمجهما على الفور.

تكديس وطبقات البولي يوريثان

التكديس والطبقات هما تقنيتان تستخدمان لتصميم خصائص مركبة لا يمكن تحقيقها من خلال صب واحد متجانس. في التطبيقات الهيكلية، قد يتضمن ذلك تكديس طبقات من رغوة البولي يوريثان الصلبة ذات الكثافات المختلفة. يمكن أن يوفر الغلاف الخارجي عالي الكثافة مقاومة للصدمات ومتانة، بينما يقلل اللب الداخلي منخفض الكثافة من الوزن والتكلفة. يستخدم هذا الهيكل الساندويتش على نطاق واسع لصنع ألواح خفيفة الوزن وقوية في الوقت نفسه للملاجئ المحمولة أو أرضيات المركبات. عادةً ما يتم صب الطبقات بالتتابع أو ربطها بعد المعالجة لتشكيل عنصر هيكلي موحد يتفوق في أدائه على أي مادة منفردة.

تُستخدم الطبقات أيضًا لتعزيز خصائص أداء محددة، مثل التخميد الاهتزازي أو العزل الصوتي. قد تقوم الشركة المصنعة بصب طبقة من البولي يوريثان اللينة المرنة اللزجة لامتصاص الصدمات والاهتزازات، مع طبقة بولي يوريثان صلبة أكثر صلابة تحتها للدعم الهيكلي. وهذا أمر شائع في العجلات الصناعية أو حوامل المحرك. يمكن برمجة ماكينة الصب لصب المادة الأولى، والسماح لها بالمعالجة الجزئية، ثم صب المادة الثانية فوقها مباشرةً. تضمن هذه الطبقات المتسلسلة وجود رابطة كيميائية قوية بين الطبقات، مما يخلق مكونًا متعدد الوظائف تخدم فيه كل طبقة غرضًا ميكانيكيًا مميزًا.

البولي يوريثين المرن والمفصلات الحية

تتيح المرونة المذهلة لتركيبات البولي يوريثين إمكانية إنشاء أجزاء ديناميكية متحركة من قالب واحد. على عكس البلاستيك الصلب الذي قد ينكسر تحت تأثير الانحناء المتكرر، يمكن للبولي يوريثين المرن أن يتحمل ملايين دورات الانثناء دون أن يتلف. هذه المتانة تجعله مثاليًا للآليات المتوافقة والمنفاخ والوصلات المرنة. تعد مرونة المادة - قدرتها على العودة إلى شكلها الأصلي بعد التشوه - خاصية أساسية يختارها المهندسون عند تصميم الأجزاء التي يجب أن تنثني وتتمدد وتستعيد شكلها بشكل متكرر خلال فترة خدمتها.

المفصلة الحية هي ميزة تصميمية يتم فيها ربط قسمين صلبين بشبكة رقيقة ومرنة من المادة، مما يسمح لهما بالدوران بالنسبة لبعضهما البعض. على الرغم من شيوعها في القولبة بالحقن بالبولي بروبلين، يمكن أيضًا صب المفصلات الحية بنجاح في البولي يوريثين. المفتاح هو استخدام تركيبة مرنة عالية المقاومة للتمزق. تم تصميم منطقة المفصلة بحيث تكون رقيقة بما يكفي للانحناء بسهولة ولكنها سميكة بما يكفي لتحمل التمزق. أثناء عملية الصب، يجب التحكم في تدفق المادة عبر منطقة المفصلة لمحاذاة سلاسل البوليمر للحصول على أقصى قوة. تلغي هذه المفصلات المصبوبة الحاجة إلى الأجهزة الميكانيكية مثل المسامير والبراغي، مما يبسط التجميع ويقلل من عدد الأجزاء.

تتجاوز تطبيقات البولي يوريثين المرن بكثير المفصلات البسيطة. فهي تستخدم لإنشاء أغطية واقية معقدة ومتجانسة يمكن طيها حول الجهاز. في مجال الروبوتات، يتم صب أغطية البولي يوريثين المرن لتغطية المفاصل المتحركة، وحماية الآليات الداخلية من الغبار أثناء التمدد والانضغاط مع حركة الروبوت. في صناعة الأحذية، غالبًا ما يتم صب النعل الأوسط والنعل الخارجي من البولي يوريثين المرن لتوفير مزيج من التبطين والمتانة يعمل كنظام معقد من النوابض والمفصلات للقدم. توضح هذه التطبيقات كيف يمكن هندسة المرونة المتأصلة في المادة لتصبح هندسة وظيفية متحركة.

التقنيات ذات الصلة في صب البولي يوريثين

لا يوجد صب البولي يوريثين في فراغ؛ بل يدعمه نظام بيئي من تقنيات التصنيع ذات الصلة. ربما تكون المعالجة باستخدام التحكم الرقمي بالكمبيوتر (CNC) هي الأكثر ارتباطًا به. تُستخدم آلات CNC على نطاق واسع لتصنيع النماذج الرئيسية والقوالب. يتم تصنيع النموذج الرئيسي — وهو نسخة طبق الأصل من الجزء النهائي — من لوح أدوات أو ألومنيوم ثم يُستخدم لإنشاء قوالب سيليكون. بالنسبة للقوالب المعدنية المتينة، تقوم آلات CNC بقطع التجويف السلبي مباشرة في كتل من الألومنيوم أو الفولاذ. تُستخدم آلات CNC أيضًا بعد الصب لتقليم الأجزاء، وحفر ثقوب دقيقة، أو صقل الأسطح لتصل إلى دقة لا يمكن تحقيقها بالصب وحده.

أحدثت الطباعة ثلاثية الأبعاد (التصنيع الإضافي) ثورة في مرحلة إنشاء النماذج الأولية لصب البولي يوريثين. بدلاً من تصنيع نموذج رئيسي، يمكن للمهندسين الآن طباعة النموذج الرئيسي ثلاثي الأبعاد باستخدام طابعات SLA (الطباعة المجسمة) أو PolyJet عالية الدقة. ثم يتم استخدام هذا النموذج المطبوع لصنع قالب السيليكون، مما يقلل بشكل كبير من المدة الزمنية اللازمة من أسابيع إلى أيام. علاوة على ذلك، يمكن للطباعة ثلاثية الأبعاد إنتاج قوالب أو إدخالات معقدة يستحيل تصنيعها آليًا، ثم يتم وضعها في قالب الصب لإنشاء هندسات داخلية معقدة. يستفيد هذا النهج الهجين من الحرية الهندسية للطباعة ثلاثية الأبعاد مع أداء مادة البولي يوريثين المصبوب.

تعمل التطورات في الأتمتة على تغيير أرضية الصب. يتم دمج الأذرع الروبوتية بشكل متزايد في ماكينات الصب للتعامل مع إزالة القوالب، وتشذيب الوميض، وتجهيز الأجزاء الجاهزة على منصات نقالة. تنقل المركبات الآلية الموجهة (AGVs) القوالب عبر أفران المعالجة وتعيدها إلى محطة الصب. تعمل هذه الأتمتة على زيادة الإنتاجية وتحسين الاتساق وتقليل العمالة اليدوية المطلوبة للتعامل مع القوالب الثقيلة. وبالإضافة إلى ذلك، يمكن للقوالب “الذكية” المزودة بأجهزة استشعار مدمجة أن تتواصل مع ماكينة الصب، مما يؤدي إلى تشغيل الصب فقط عندما يكون القالب في درجة الحرارة والضغط المثبتين المناسبين تمامًا، مما يزيد من إغلاق حلقة مراقبة الجودة.

كما أن التقنيات التي تركز على الاستدامة تكتسب زخماً. ويجري تطوير بوليولات جديدة ذات أساس حيوي مشتقة من فول الصويا أو زيت الخروع أو الذرة لتقليل البصمة البتروكيماوية لأجزاء البولي يوريثان. ويجري تكييف آلات الصب للتعامل مع هذه الراتنجات الحيوية دون المساس بالأداء. علاوة على ذلك، تتحسن تقنيات إعادة التدوير؛ على الرغم من صعوبة صهر البولي يوريثانات الحرارية، إلا أنه يمكن طحنها إلى مسحوق حشو وإعادة إدخالها في قوالب جديدة (“إعادة طحن”) أو إعادة تدويرها كيميائيًا لاستعادة المواد الخام. تساعد هذه التطورات صناعة صب البولي يوريثان على التحرك نحو نموذج تصنيع أكثر استدامة ومسؤولية بيئيًا.

موارد لصب البولي يوريثين

مصنعو المعدات

- هينيك: شركة رائدة عالمياً في مجال توفير أجهزة قياس الضغط العالي والضغط المنخفض لجميع تطبيقات البولي يوريثان.

- مدفع: توفر مجموعة واسعة من وحدات الجرعات ورؤوس الخلط والمصانع الجاهزة للاستخدام لمعالجة البولي يوريثان.

- Graco: معروفة بمعدات الضخ والتوزيع المتينة المستخدمة في الطلاءات الصناعية والرغاوي.

- RimCraft: متخصص في معدات القولبة بالحقن التفاعلي (RIM) وتطبيقات الرش.

- بوليتك EMC: تقدم آلات صب مصممة خصيصًا لمعالجة البولي يوريثان المطاطي.

مزودي البرمجيات

- أوتوديسك مولدفلو: المعيار الصناعي لمحاكاة حقن البلاستيك والقولبة بالضغط، قابل للتطبيق على عمليات RIM.

- SolidWorks Plastics: أداة محاكاة مدمجة في SolidWorks CAD للتنبؤ بالتدفق والعيوب المحتملة.

- SigmaSOFT: برنامج شامل للتشكيل الافتراضي يحاكي كامل عملية الصب الحراري والريولوجي.

برامج التدريب والشهادات

- مركز صناعة البولي يوريثان (CPI): تقدم مؤتمرات تقنية وموارد تعليمية حول كيمياء البولي يوريثان وسلامته.

- PMA (رابطة مصنعي البولي يوريثان): توفر أوراقًا فنية وتحديثات تنظيمية وتدريبًا مخصصًا لصناعة المطاط الصناعي المصبوب.

- مختبرات أندررايترز (UL): تقدم معايير شهادات واختبارات لمواد البولي يوريثان المستخدمة في التطبيقات الحساسة من حيث السلامة.

الجمعيات والمنتديات الصناعية

- رابطة مصنعي البولي يوريثان (PMA): المنظمة الرائدة في صناعة البولي يوريثان المصبوب، التي تسهل التواصل وتبادل المعرفة.

- المجلس الأمريكي للكيمياء (ACC): يوفر موارد واسعة النطاق عن البلاستيك والبولي يوريثان، بما في ذلك إرشادات الصحة والسلامة.

- الرابطة الأوروبية لمنتجي ثنائي أيزوسيانات وبوليول (ISOPA): مورد رئيسي للمعلومات المتعلقة بالسلامة وأفضل الممارسات في السوق الأوروبية.