Desde componentes de maquinaria industrial hasta artículos deportivos de consumo, los elastómeros de poliuretano son los héroes olvidados de la fabricación moderna. El proceso de creación de estas piezas duraderas y versátiles se conoce como fundición de elastómero de poliuretano, un método que transforma productos químicos líquidos en productos sólidos de alto rendimiento. La clave de esta transformación es la propia máquina de fundición. Esta guía ofrece una visión detallada de Propiedades del elastómero de poliuretano, la maquinaria utilizada y la increíble beneficios de la fundición que hacen que este proceso sea tan valioso.

Las principales ventajas del moldeo de poliuretano son:

- Durabilidad y resistencia a la abrasión: Creación de piezas resistentes al desgaste.

- Flexibilidad y elasticidad: Producir materiales que puedan doblarse y estirarse sin romperse.

- Resistencia química y al aceite: Garantizar la longevidad en entornos industriales adversos.

¿Qué es el poliuretano?

El poliuretano (PU) es un polímero muy versátil creado a partir de la reacción de un poliol y un isocianato. El exclusivo propiedades del poliuretano permite que adopte muchas formas, desde espumas rígidas y plásticos flexibles hasta elastómeros resistentes similares al caucho. Esto Versatilidad del elastómero de PU lo convierte en un material preferido para la fundición. Al ajustar la fórmula química, los fabricantes pueden producir piezas con una amplia gama de dureza, densidad y elasticidad, adaptadas a requisitos de rendimiento específicos.

Características de los elastómeros

Los elastómeros son polímeros con viscoelasticidad, lo que significa que poseen tanto viscosidad como elasticidad. Esto les confiere una “memoria” que les permite recuperar su forma original después de haber sido estirados o comprimidos. Clave propiedades del elastómero los hacen ideales para aplicaciones dinámicas donde la resistencia y la durabilidad son cruciales. El principal Ventajas del elastómero de poliuretano incluyen:

- Alta elasticidad: La capacidad de deformarse bajo tensión y volver a su forma original.

- Excelente resistencia a la abrasión: Resistencia superior al raspado, al roce y a la erosión.

- Alta capacidad de carga: Capaz de soportar cargas pesadas sin sufrir daños permanentes.

- Resistencia al impacto: Absorbe eficazmente la energía de los golpes repentinos.

Ventajas del moldeo con poliuretano

El moldeado con poliuretano ofrece ventajas significativas con respecto a los materiales tradicionales, como el caucho, el metal y el plástico. Una de las principales Ventajas del moldeo de poliuretano es la flexibilidad de diseño; el PU se puede moldear en formas y tamaños complejos con relativa facilidad y con unos costes de utillaje inferiores a los de moldeo por inyección. Esto lo convierte en una solución rentable tanto para la creación de prototipos de bajo volumen como para la producción de alto volumen. Además, las características de rendimiento superiores del PU proporcionan una mayor vida útil a las piezas, lo que hace que Moldeo de elastómero de poliuretano Una opción clara para aplicaciones exigentes.

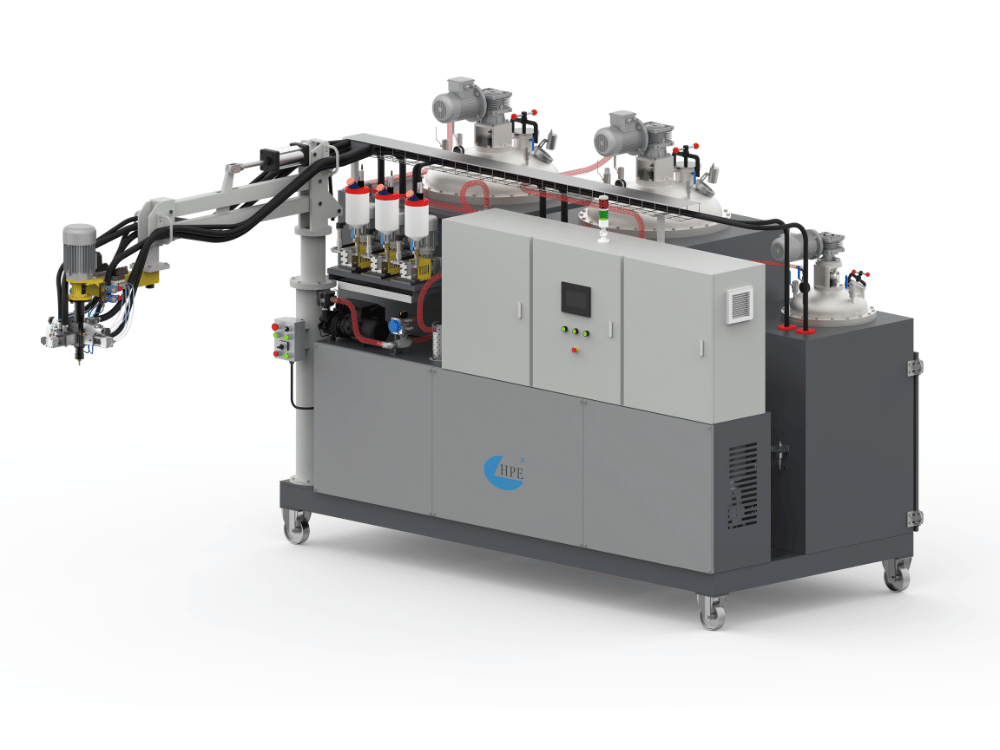

La máquina de fundición de elastómeros de poliuretano

Para comprender plenamente las capacidades y la funcionalidad de las máquinas de moldeo de elastómeros de poliuretano, es esencial conocer sus componentes individuales y cómo funcionan juntos. Cada pieza, desde los depósitos hasta el cabezal mezclador, desempeña un papel fundamental para garantizar un procesamiento químico preciso y una producción de elastómeros de alta calidad. Comencemos por desglosar los componentes clave de una máquina de moldeo y su importancia en el proceso general.

Componentes de la máquina de fundición

Una máquina de moldeo es un sistema de piezas diseñadas con precisión que funcionan conjuntamente para procesar poliuretano líquido. Comprender estas Componentes de la máquina de moldeo de PU es clave para comprender todo el proceso. Cada parte desempeña un papel fundamental en la producción de piezas de elastómero de alta calidad.

|

Componente |

Función |

Importancia |

|---|---|---|

|

Tanques |

Almacene los productos químicos poliol e isocianato. |

A menudo se calienta y se agita para mantener la temperatura y la consistencia adecuadas. |

|

Bombas |

Mida y suministre proporciones químicas precisas. |

Fundamental para garantizar la reacción química correcta y las propiedades finales de la pieza. |

|

Cabezal mezclador |

Mezcla las dos corrientes químicas. |

Garantiza una mezcla homogénea para un curado y un rendimiento uniformes. |

|

Panel de control |

Permite a los operadores configurar y supervisar los parámetros. |

Proporciona control sobre la temperatura, la presión y los caudales para garantizar la precisión del proceso. |

Tipos de máquinas de fundición de poliuretano

Hay varios tipos de máquinas de fundición de PU, cada uno adecuado para diferentes necesidades de producción. La principal diferencia radica en la presión de funcionamiento.

-

- Máquinas de alta presión: Utilice la mezcla por impacto a presiones superiores a 1500 PSI. Ofrecen una mezcla rápida y completa, lo que las hace ideales para la producción de grandes volúmenes con tiempos de curado rápidos.

- Máquinas de baja presión: Funcionan a presiones más bajas y utilizan un agitador mecánico en el cabezal de mezcla. Son más adecuados para lotes más pequeños, vertidos más lentos y aplicaciones que requieren un mayor control manual.

- Sistemas manuales: Para la creación de prototipos o tiradas pequeñas, los productos químicos se pueden mezclar a mano y verter. Este método ofrece el menor coste, pero carece de la precisión y consistencia de fundición a alta presión frente a fundición a baja presión máquinas.

Cómo funciona la máquina

El Funcionamiento de la máquina de moldeo de PU Es un proceso preciso y de varias etapas. En primer lugar, los dos componentes químicos (poliol e isocianato) se calientan hasta alcanzar sus temperaturas óptimas de procesamiento en tanques separados. A continuación, unas bombas de alta precisión dosifican los productos químicos en una proporción específica y los envían al cabezal mezclador. En el interior del cabezal mezclador, los componentes se mezclan intensamente. A continuación, la mezcla líquida se vierte en un molde precalentado. Una vez en el molde, la reacción química continúa y la pieza se cura, solidificándose hasta alcanzar su forma final. Todo este proceso proceso de moldeo de elastómeros se controla cuidadosamente para garantizar una calidad constante de las piezas.

Técnicas de procesamiento para elastómeros de poliuretano

Las técnicas de procesamiento utilizadas en la fundición de elastómeros de poliuretano son fundamentales para lograr las propiedades deseadas del material y la eficiencia de la producción. Desde los sistemas de alta presión diseñados para ofrecer velocidad y precisión hasta los métodos de baja presión que proporcionan un mayor control, cada enfoque tiene sus ventajas únicas. Exploremos los métodos de procesamiento clave, incluidas las técnicas de mezcla, dosificación y espumado, que definen la calidad y la versatilidad de la fundición de elastómeros de PU.

Procesamiento a alta presión frente a procesamiento a baja presión

La elección entre Procesamiento de PU a alta presión y fundición de elastómeros a baja presión Depende de la aplicación, el volumen de producción y el sistema de materiales. El procesamiento a alta presión es más rápido y eficiente para tiradas grandes, mientras que el procesamiento a baja presión ofrece más control para piezas complejas o más pequeñas.

|

Característica |

Procesamiento a alta presión |

Procesamiento a baja presión |

|---|---|---|

|

Método de mezcla |

Impacto a alta velocidad. |

Agitador mecánico. |

|

Tiempo de ciclo |

Muy rápido; adecuado para la automatización. |

Más lento; permite un mayor control manual. |

|

Residuos |

Mínimo; cabezales mezcladores autolimpiables. |

Puede generar más residuos y requerir un lavado con disolvente. |

|

Uso ideal |

Piezas industriales de gran volumen. |

Prototipos, piezas personalizadas y lotes más pequeños. |

Sistemas de mezcla y medición

La calidad de una pieza de elastómero moldeado está directamente relacionada con la precisión de la mezcla química. Modern Sistemas de mezcla de PU y las bombas dosificadoras son el núcleo de esta precisión. Las bombas de engranajes o pistones de alta precisión garantizan que la proporción de poliol e isocianato se mantenga dentro de tolerancias estrictas. Cualquier desviación puede provocar puntos blandos, fragilidad o un curado incompleto. Lograr una consistencia precisión de medición en fundición Por lo tanto, es imprescindible para producir piezas fiables y de alto rendimiento.

Técnicas de espumado en el moldeo de elastómeros

Aunque muchos elastómeros son sólidos, algunas aplicaciones requieren una estructura celular o espumada para reducir el peso o aumentar la compresibilidad. Estos Técnicas de espumado de PU Introducir un agente espumante en la mezcla química.

- Espumado de célula abierta: Crea una estructura celular interconectada, lo que da como resultado una espuma suave y transpirable. Se utiliza para aplicaciones de amortiguación y filtrado.

- Espuma de célula cerrada: Crea celdas individuales selladas, lo que da como resultado una espuma rígida y resistente al agua. Esto es común en moldeado de espuma elastomérica para dispositivos de flotación o componentes estructurales.

Aplicaciones del poliuretano moldeado

Los elastómeros de poliuretano son famosos por su versatilidad, durabilidad y adaptabilidad, lo que los hace indispensables en una amplia gama de industrias. Desde maquinaria industrial hasta productos de consumo, el poliuretano moldeado ofrece soluciones a medida para aplicaciones tanto flexibles como rígidas. Profundicemos en los diversos usos de los elastómeros de PU y exploremos las últimas innovaciones que impulsan los avances en la tecnología de moldeo.

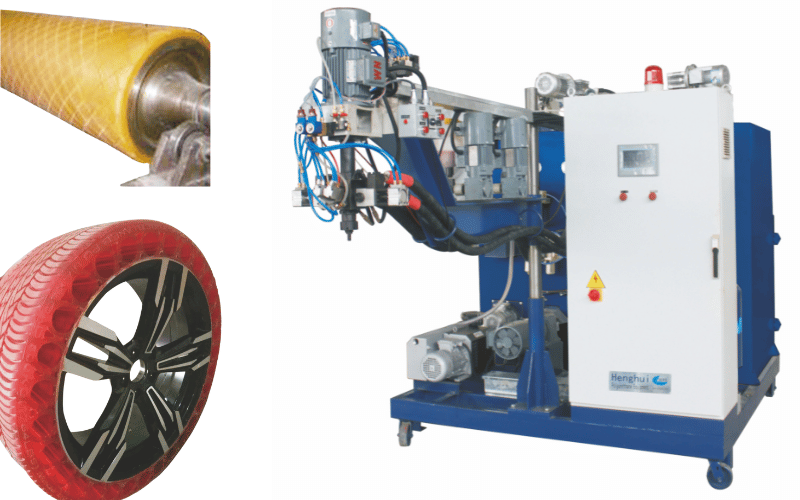

Usos industriales de los elastómeros de PU

La excepcional durabilidad y resistencia del poliuretano lo convierten en un material ideal para aplicaciones exigentes. Aplicaciones industriales del elastómero de poliuretano (PU). A menudo sustituye al metal, al plástico y al caucho en situaciones de alto desgaste. Común. Usos del elastómero de PU en la fabricación Incluyen rodillos industriales para sistemas transportadores, ruedas para carretillas elevadoras, juntas, empaquetaduras y almohadillas amortiguadoras para maquinaria pesada. Estas piezas proporcionan una mayor vida útil y reducen el tiempo de inactividad por mantenimiento.

Aplicaciones del poliuretano flexible y rígido

La versatilidad del poliuretano permite fabricar piezas tanto flexibles como rígidas, dependiendo de la formulación química.

- Aplicaciones flexibles del PU: Estos materiales son suaves y flexibles, muy apreciados por su amortiguación y elasticidad. Algunos ejemplos son las ruedas de monopatín, los casquillos de suspensión para vehículos y los cómodos reposabrazos o asas.

- Usos del poliuretano rígido: Son duros y estructurales, y ofrecen una alta resistencia al impacto y rigidez. Algunos ejemplos son las carcasas protectoras para dispositivos electrónicos, molduras arquitectónicas y componentes de soporte estructural en diversos productos.

Innovaciones en la tecnología de moldeo de PU

El campo de moldeado innovador de PU está en constante evolución. Las máquinas modernas incorporan tecnología IoT para la supervisión en tiempo real y el mantenimiento predictivo. La automatización mediante la robótica está mejorando la consistencia y la seguridad de los trabajadores en Procesamiento avanzado de elastómeros. También hay un creciente interés por la sostenibilidad, con el desarrollo de nuevos polioles de origen biológico a partir de recursos renovables para reducir el impacto medioambiental de los productos de poliuretano.

Mantenimiento y resolución de problemas de máquinas de fundición de elastómeros

El mantenimiento y la resolución de problemas de las máquinas de fundición de elastómeros de poliuretano son fundamentales para garantizar un funcionamiento fluido y una producción de alta calidad. El mantenimiento regular no solo prolonga la vida útil de su equipo, sino que también minimiza el tiempo de inactividad y las costosas reparaciones. Exploremos las prácticas de mantenimiento esenciales, los problemas comunes y las ventajas de actualizar a la tecnología de fundición moderna para mantener su producción funcionando al máximo rendimiento.

Prácticas de mantenimiento rutinario

Adecuado Mantenimiento de la máquina PU es esencial para garantizar un funcionamiento constante y prolongar la vida útil de su equipo. Clave Mantenimiento de moldes de elastómero Las tareas incluyen:

- Limpiar regularmente el cabezal mezclador para evitar la acumulación de productos químicos y obstrucciones.

- Comprobación y limpieza de filtros en las líneas químicas.

- Inspeccionar las bombas y los sellos en busca de signos de fugas o desgaste.

- Calibración de bombas dosificadoras para garantizar la precisión de la proporción.

- Verificar que todos los elementos calefactores y sensores de temperatura funcionen correctamente.

Problemas comunes y soluciones

Incluso con un mantenimiento adecuado, pueden surgir problemas. Saber cómo realizar tareas básicas Solución de problemas de moldeo de PU puede ahorrar un tiempo de inactividad significativo.

|

Problema |

Posible causa |

Solución |

|---|---|---|

|

Mezcla desigual |

Cabezal mezclador obstruido o presión incorrecta. |

Limpie a fondo el cabezal mezclador y compruebe las presiones de la bomba. |

|

Vertido fuera de proporción |

Malfuncionamiento de la bomba o calibración incorrecta. |

Recalibre las bombas e inspeccione su estado de desgaste. |

|

Burbujas de aire en la pieza |

Contaminación por humedad en productos químicos o moho. |

Guarde los productos químicos en recipientes herméticos y asegúrese de que los moldes estén secos. |

|

Curado lento |

Temperatura incorrecta de los productos químicos o del molde. |

Compruebe que todos los sistemas de calefacción estén ajustados a la temperatura correcta. |

Actualización de su equipo de fundición

A medida que avanza la tecnología, Actualización de máquinas de PU puede ofrecer importantes ventajas. Los equipos modernos suelen proporcionar un mejor control de los procesos, una mayor eficiencia y características de seguridad mejoradas. Equipo avanzado para el moldeo de elastómeros con capacidades de automatización pueden reducir los costes laborales y aumentar el rendimiento. Una actualización también puede mejorar el registro de datos y el control de calidad, lo que le ayudará a producir piezas de mejor calidad de forma más constante y a mantener su competitividad en el mercado.

Preguntas frecuentes

¿Qué son las máquinas de fundición de poliuretano y cómo encajan en los procesos de fabricación?

Las máquinas de moldeo de poliuretano son equipos de procesamiento diseñados para mezclar, calentar, bombear y verter resinas de poliuretano o sistemas basados en MDI en moldes para producir productos de elastómero, piezas de espuma, juntas y una amplia gama de artículos de PU moldeados. En la fabricación moderna, automatizan los métodos de inyección o vertido a baja presión, lo que aumenta la productividad y la consistencia en comparación con el moldeo manual. Estas máquinas para PU integran componentes como mezcladores, bombas, circuitos de calentamiento y PLC o controles programables para gestionar los tiempos de ciclo, la temperatura y la presión, lo que permite obtener piezas repetibles y de alta calidad en todos los procesos de fabricación.

¿Qué tipos de métodos de moldeo admiten las máquinas de fundición de poliuretano?

Las máquinas de procesamiento de PU admiten varios métodos de moldeo, entre los que se incluyen el moldeo por resina, el moldeo por inyección, el moldeo por vertido (baja presión/vertido manual), la inyección a alta presión y el espumado de PU para piezas de espuma de poliuretano a presión y aislamiento. Muchos sistemas pueden cambiar entre el sistema de inyección y los modos de vertido a baja presión o combinar técnicas de pulverización y vertido, lo que ofrece flexibilidad para manejar elastómeros viscosos, uretanos similares al caucho y espumas de célula abierta o cerrada.

¿Cómo garantizan las máquinas unos resultados de fundición y desgasificación impecables y sin burbujas?

Para obtener piezas impecables y sin burbujas, las máquinas de moldeo de poliuretano utilizan métodos de mezcla de alta precisión, etapas de desgasificación en línea, calentamiento controlado y control preciso de la presión de la bomba. Las mezcladoras y bombas dosificadoras de alta calidad mantienen la proporción exacta de los componentes y el cizallamiento para evitar el atrapamiento de burbujas de aire; las cámaras de desgasificación y la mezcla asistida por vacío eliminan el aire disuelto antes de la inyección. Los ciclos programables, las rampas de presión y el calentamiento del material a altas temperaturas controladas ayudan a reducir la viscosidad y a evitar las burbujas, lo que garantiza una dureza y un acabado superficial uniformes.

¿Cuál es la diferencia entre los sistemas de moldeo de PU de alta presión y los de baja presión?

Los sistemas de alta presión utilizan potentes bombas e inyección a alta presión para llenar rápidamente moldes complejos, lo que a menudo permite tiempos de ciclo más cortos y una reproducción más detallada, adecuada para piezas de alta precisión y productos de elastómero resistentes. Las máquinas de baja presión vierten o inyectan a presiones reducidas, lo que minimiza las rebabas del molde y la tensión de las herramientas, y son las preferidas para piezas fundidas de gran tamaño, espuma de poliuretano a presión y piezas de uretano más blandas. La elección depende de la geometría de la pieza, las propiedades del material, la durabilidad del molde y la precisión requerida.

¿Cómo mejoran las máquinas de poliuretano la eficiencia y reducen el trabajo manual?

Las máquinas de fundición modernas automatizan las proporciones de mezcla, el calentamiento, la sincronización de la inyección y la desgasificación mediante controles PLC e interfaces programables, lo que reduce el trabajo manual y la variabilidad del operador. Las mezcladoras integradas, las bombas automáticas y los ciclos programables aumentan el rendimiento, acortan los tiempos de ciclo y elevan la productividad, al tiempo que mantienen una alta precisión. La automatización también permite un control repetible de las propiedades de los materiales (dureza, densidad, viscosidad) a lo largo de décadas de producción, lo que permite a los fabricantes escalar sin sacrificar la calidad.

¿Qué consideraciones materiales (materia prima y resina) deben tenerse en cuenta al seleccionar la tecnología de la máquina?

Seleccione las máquinas en función de la composición química (MDI, TDI, mezclas de polioles), la viscosidad y los aditivos o disolventes necesarios. El equipo debe adaptarse a la sensibilidad a la temperatura de la materia prima, lo que requiere sistemas de calentamiento para resinas viscosas y funcionamiento a alta temperatura para algunos compuestos químicos, y proporcionar juntas y materiales adecuados en las zonas de contacto para resistir los disolventes y los componentes reactivos. Los fabricantes de máquinas ofrecen bombas, cabezales dosificadores y mezcladores a medida que preservan las propiedades de los materiales y evitan la contaminación para obtener piezas moldeadas de alta calidad.

¿Las máquinas de moldeo de poliuretano pueden manejar tanto piezas de espuma como piezas sólidas de uretano?

Sí. Muchas máquinas de procesamiento se pueden configurar para la espumación de PU (espuma de poliuretano a presión) y la fundición o inyección de uretano sólido. Ajustando los parámetros del sistema de inyección y las proporciones de mezcla, y añadiendo cabezales de espumación especializados o accesorios de pulverización, una sola máquina puede producir paneles de espuma aislante, núcleos de espuma estructural, piezas de elastómero similares al caucho y componentes de PU fundido. Esta flexibilidad hace que la maquinaria sea compacta e integral para diversas líneas de producción.

¿Qué importancia tiene la precisión en las bombas, mezcladoras y sistemas de control para lograr una calidad constante del producto?

La alta precisión en las bombas y mezcladoras es fundamental: la medición precisa mantiene la estequiometría correcta de los componentes reactivos, el método de mezcla y el efecto de cizallamiento afectan la dureza final y las propiedades mecánicas, y los controles PLC garantizan ciclos y perfiles de temperatura consistentes. Los equipos precisos reducen los rechazos, evitan las burbujas y proporcionan propiedades del material, como elongación, resistencia al desgarro y dureza Shore, que se mantienen dentro de las especificaciones, lo cual es clave para aplicaciones en las que las tolerancias y la funcionalidad son importantes.

¿Qué consideraciones en materia de mantenimiento y seguridad deben esperarse de los fabricantes de máquinas?

Los fabricantes de máquinas suelen recomendar el mantenimiento rutinario de bombas, juntas, elementos calefactores y mezcladores, la calibración periódica de los sistemas de medición y la inspección de los componentes eléctricos y mecánicos. Las medidas de seguridad incluyen protocolos de manipulación de disolventes, ventilación para humos, controles para operaciones de alta presión, paradas de emergencia y enclavamientos. Una formación adecuada sobre los procedimientos manuales y automatizados reduce el riesgo de defectos como burbujas o un curado inadecuado y garantiza la eficiencia y la fiabilidad a largo plazo de los equipos de procesamiento.