Los reactores de espuma en aerosol son la fuerza motriz detrás de algunas de las soluciones de aislamiento y recubrimiento protector más eficaces en la construcción y la industria modernas. Estas sofisticadas máquinas son esenciales para procesar materiales de alto rendimiento como el poliuretano y la poliurea, que requieren una mezcla y una aplicación precisas. En esta guía se explica qué es un reactor de espuma en aerosol, se profundiza en las aplicaciones del poliuretano y la poliurea, y se ofrecen consideraciones técnicas clave para elegir y mantener el equipo adecuado. Al final, comprenderá claramente cómo estas máquinas transforman los productos químicos líquidos en materiales duraderos y de alto rendimiento.

Comprender el reactor

Para comprender plenamente las capacidades y la importancia de un reactor de espuma en aerosol, es esencial explorar sus diversos tipos y componentes. Desde comprender las diferencias entre modelos populares como el E-20 y el E-30 hasta desglosar los elementos clave que componen el sistema, esta sección ofrece una visión completa de lo que hace que estas máquinas sean indispensables para las aplicaciones de poliuretano y poliurea.

¿Qué es un reactor de espuma en aerosol?

Un reactor de espuma en aerosol es un equipo de múltiples componentes diseñado para medir, calentar y mezclar con precisión dos productos químicos reactivos (normalmente un componente ‘A’ y un componente ‘B’) antes de dispensarlos a través de una pistola pulverizadora. Es el núcleo de cualquier sistema profesional de espuma en aerosol o poliurea. Su importancia radica en su capacidad para mantener proporciones y temperaturas precisas, que son fundamentales para la reacción química que forma la espuma o el recubrimiento. Sin un reactor, sería imposible lograr una aplicación consistente y práctica de estos materiales.

Tipos de reactores: E-20 frente a E-30

A la hora de seleccionar un reactor, los contratistas suelen comparar modelos populares como el Graco Reactor E-20 y el E-30. Las principales diferencias radican en su capacidad de producción y sus requisitos de potencia, que determinan su idoneidad para trabajos de distintos tamaños.

|

Característica |

Reactor E-20 |

Reactor E-30 |

|---|---|---|

|

Potencia máxima |

20 lb (9 kg) por minuto |

30 lb (13,6 kg) por minuto |

|

Fuente de alimentación |

Generador más pequeño/alimentación eléctrica en tierra |

Se requiere un generador más grande. |

|

Solicitud |

Aislamiento residencial, trabajos pequeños |

Cubiertas comerciales, proyectos de gran volumen |

|

Coste |

Menor inversión inicial |

Mayor inversión inicial |

|

Longitud de la manguera |

Hasta 210 pies (64 m) |

Hasta 310 pies (94 m) |

Componentes clave de un reactor

Un reactor de espuma en aerosol es un sistema complejo que comprende varias partes esenciales que funcionan conjuntamente para suministrar material en la proporción adecuada. Comprender estas Piezas de máquina de espuma es crucial para el funcionamiento y la resolución de problemas.

- Proporcionador: La unidad central del reactor. Alberga las bombas que dosifican los dos componentes químicos en una proporción precisa (normalmente 1:1 por volumen).

- Calentadores: Tanto el componente ‘A’ como el ‘B’ se calientan a temperaturas específicas para reducir su viscosidad y garantizar una mezcla y reacción adecuadas.

- Mangueras calefactadas: Un conjunto de mangueras agrupadas, a menudo calentadas eléctricamente, mantiene las temperaturas de los productos químicos mientras se desplazan desde el reactor hasta la pistola pulverizadora.

- Bombas de transferencia: Estas bombas transportan las materias primas desde bidones de 55 galones hasta el sistema de dosificación del reactor.

- Pistola pulverizadora: La etapa final en la que los dos productos químicos calentados y presurizados se mezclan y atomizan al pulverizarse sobre la superficie.

Aplicaciones de la espuma de poliuretano

Espuma de poliuretano Su versatilidad va mucho más allá de su composición elemental, lo que lo convierte en un material fundamental en diversas industrias. Desde sus incomparables capacidades aislantes hasta su función como adhesivo y sellador fiable, este material ofrece soluciones que mejoran la eficiencia energética, la durabilidad y el rendimiento. Profundicemos en las aplicaciones específicas de la espuma de poliuretano y en las ventajas únicas que ofrece.

Usos en aislamiento

La espuma de poliuretano es muy conocida por sus excepcionales propiedades aislantes. Al aplicarse mediante pulverización, se expande hasta rellenar todas las grietas y hendiduras, creando una barrera de aire continua que los materiales aislantes tradicionales, como los paneles de fibra de vidrio, no pueden igualar. Esto hace que aislamiento de espuma de poliuretano una herramienta muy eficaz para mejorar Eficiencia energética en espuma en aerosol. Por ejemplo, al aplicarlo en cavidades de paredes se evita la fuga de aire, mientras que al utilizarlo en tejados se obtiene una capa impermeable, aislante y sin juntas. También se utiliza para aislar tuberías, conductos y depósitos en entornos industriales.

Adhesivos y selladores

Más allá del aislamiento, la espuma de poliuretano sirve como un potente adhesivo y sellador. Su capacidad para expandirse y adherirse a casi cualquier sustrato la hace ideal para sellar huecos alrededor de ventanas, puertas y penetraciones de tuberías. En la fabricación, selladores de espuma de poliuretano Se utilizan para unir materiales diferentes y proporcionar un sellado flexible, duradero y resistente al agua. Esta combinación de adhesión y sellado lo convierte en una solución versátil para muchos Aplicaciones de espuma adhesiva tanto en la construcción como en las líneas de montaje.

Ventajas de la espuma de poliuretano

El uso generalizado de la espuma de poliuretano se debe a sus numerosas ventajas con respecto a otros materiales. Estas Ventajas de la espuma en aerosol contribuir a edificios más cómodos, eficientes energéticamente y duraderos.

- Aislamiento térmico superior: Tiene uno de los valores R por pulgada más altos entre los materiales aislantes disponibles en el mercado.

- Sellado hermético: Crea una barrera hermética que detiene las corrientes de aire y reduce la pérdida de energía.

- Barrera contra la humedad: La espuma de celulosa pulverizada de célula cerrada actúa como retardador de vapor, evitando la acumulación de humedad en las cavidades de las paredes.

- Resistencia estructural: Cuando se aplica, puede añadir rigidez estructural a paredes y techos.

- Insonorización: Su estructura celular ayuda a amortiguar la transmisión del sonido, creando espacios interiores más silenciosos.

Exploración de las aplicaciones de la poliurea

La poliurea se ha convertido en un material revolucionario en el ámbito de los recubrimientos protectores, ya que ofrece un rendimiento inigualable en entornos exigentes. Sus propiedades únicas, como el curado rápido y la durabilidad excepcional, la convierten en una solución versátil para todos los sectores. Para comprender mejor su potencial, exploremos las principales ventajas de la poliurea, sus aplicaciones industriales típicas y cómo se compara con el poliuretano.

Ventajas de la poliurea

La poliurea es una tecnología de recubrimiento extraordinaria conocida por su extrema durabilidad y sus rápidos tiempos de curado. Aunque estructuralmente es similar al poliuretano, tiene propiedades distintas debido a su reacción química única. La principal Ventajas de la poliurea lo que lo hace ideal para aplicaciones exigentes de recubrimientos protectores en las que es necesario minimizar el tiempo de inactividad.

- Curado extremadamente rápido: La poliurea puede fraguar en tan solo 5-15 segundos, lo que permite un rápido retorno al servicio.

- Increíble durabilidad: Tiene una resistencia a la tracción y a la abrasión excepcionalmente alta.

- Resistencia química: Es altamente resistente a una amplia gama de productos químicos, combustibles y disolventes.

- Flexibilidad: Se mantiene flexible incluso a temperaturas extremas, lo que evita que se agriete.

- Impermeable: Crea una membrana monolítica sin juntas que es 100% impermeable.

Usos comunes en la industria

La robustez de la poliurea la convierte en la solución preferida para proteger activos valiosos en entornos hostiles. Aplicaciones industriales de la poliurea Son amplias y variadas. Se utiliza habitualmente como revestimiento protector para las cajas de los camiones, donde resiste los impactos y evita la corrosión. Para Usos del spray de poliurea En infraestructura, se aplica a cubiertas de puentes y aparcamientos para impermeabilizarlos. Otras aplicaciones incluyen revestimientos de contención secundaria para tanques químicos, recubrimientos protectores para tuberías y membranas impermeables para embalses e instalaciones de tratamiento de aguas residuales.

Comparación con el poliuretano

Aunque a menudo se agrupan, la poliurea y el poliuretano tienen diferentes usos. La elección entre uno u otro depende de los requisitos específicos del proyecto en cuanto a tiempo de curado, durabilidad y coste.

|

Característica |

Poliurea |

Espuma de poliuretano |

|---|---|---|

|

Función principal |

Recubrimiento protector |

Aislamiento y sellado |

|

Tiempo de curado |

Segundos a minutos |

De minutos a horas |

|

Sensibilidad a la humedad |

Relativamente insensible |

Muy sensible durante la aplicación. |

|

Flexibilidad |

Alto (elastomérico) |

Puede ser flexible o rígido. |

|

Coste |

Más alto |

Más bajo |

|

Solicitud |

Impermeabilidad, resistencia a la abrasión |

Aislamiento térmico y acústico |

Elegir el equipo adecuado

Seleccionar el equipo adecuado es la base para cualquier aplicación exitosa de espuma en aerosol o poliurea. Más allá del reactor, un equipo de pulverización bien equipado garantiza la eficiencia, la seguridad y la precisión en el trabajo. Desde las herramientas esenciales hasta la elección entre máquinas eléctricas e hidráulicas, comprender la función de cada componente es clave para optimizar su configuración. Echemos un vistazo más de cerca al equipo crítico necesario y cómo tomar las mejores decisiones para sus necesidades específicas.

Equipo esencial para pulverización

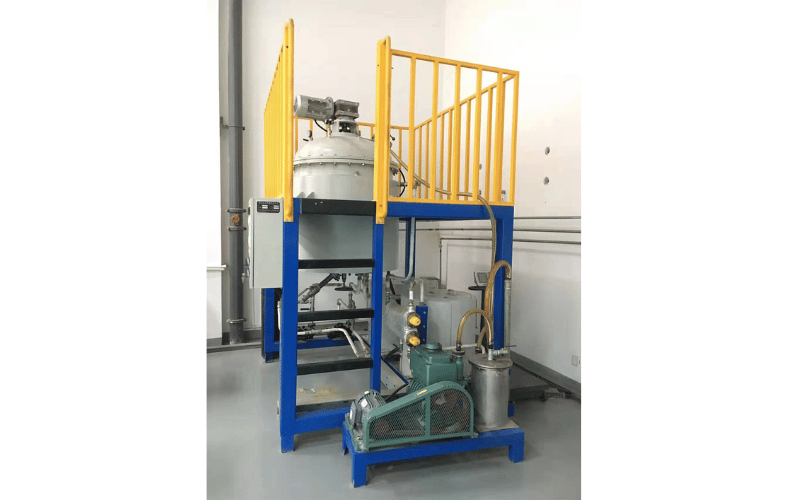

Un equipo completo de pulverización implica más que solo el reactor. Contar con el soporte adecuado Equipo para espuma en aerosol es esencial para un funcionamiento seguro y eficiente. Una plataforma móvil típica es un taller autónomo sobre ruedas.

Esencial herramientas para pulverizar poliurea y los equipos de espuma incluyen:

- Reactor/dosificador de espuma en aerosol: La máquina principal para la medición y el calentamiento.

- Mangueras calefactadas: Para mantener la temperatura química de la pistola.

- Pistola pulverizadora: Para mezclar y aplicar el material.

- Bombas de transferencia: Para alimentar material desde los tambores al reactor.

- Compresor de aire: Para alimentar las bombas de transferencia y la pistola pulverizadora.

- Generador: Proporcionar energía eléctrica a todo el sistema.

- Equipo de protección personal (EPP): Incluye una máscara respiratoria integral, un traje y guantes.

Máquinas eléctricas frente a máquinas hidráulicas

Los reactores de espuma en aerosol están disponibles principalmente en dos configuraciones de potencia: eléctrica e hidráulica. La elección entre eléctrico e hidráulico máquinas pulverizadoras Depende del rendimiento requerido y del tipo de trabajo que se realice. Las máquinas eléctricas, como las de la serie E de Graco, son más ligeras y más comunes para el aislamiento residencial. Las máquinas hidráulicas, como las de la serie H de Graco, son más potentes y son el estándar para aplicaciones comerciales de alto rendimiento en techos y poliurea.

|

Tipo de máquina |

Ventajas |

Contras |

|---|---|---|

|

Eléctrico |

Más ligero, más silencioso y más eficiente energéticamente. |

Menor capacidad de producción. |

|

Hidráulico |

Mayor rendimiento, más potencia para materiales de alta viscosidad. |

Más pesado, más ruidoso, requiere más mantenimiento. |

Selección del dosificador adecuado

Elegir lo adecuado dosificador de espuma en aerosol es una decisión fundamental. El factor principal es el rendimiento requerido. Una E-20 puede ser perfecta para un equipo residencial, pero sería demasiado lenta para un gran proyecto comercial de techado. También hay que tener en cuenta la compatibilidad de los materiales; algunos sistemas de poliurea requieren presiones más altas que solo pueden proporcionar las máquinas hidráulicas. Por último, la facilidad de uso y las funciones de generación de informes de datos, como las que se encuentran en los sistemas Reactor 3 de Graco, pueden mejorar la precisión del trabajo y simplificar la resolución de problemas cuando Selección de equipos de espuma.

Consideraciones técnicas

Cuando se trabaja con sistemas de poliuretano y poliurea, es fundamental comprender los aspectos técnicos de los equipos y materiales para obtener resultados óptimos. Desde las complejidades de los sistemas de componentes múltiples hasta la importancia del mantenimiento regular y los estrictos protocolos de seguridad, estas consideraciones garantizan la eficiencia y la seguridad en cada aplicación. Profundicemos en los factores técnicos clave que todo operador debe conocer.

Comprensión de los sistemas de componentes plurales

Los sistemas de poliuretano y poliurea se conocen como sistemas de componentes múltiples porque se crean mezclando dos componentes reactivos separados. El componente ‘A’ (isocianato) y el componente ‘B’ (mezcla de poliol/resina) se mantienen separados hasta el momento de la aplicación. La función del reactor es suministrar estas dos partes en una proporción perfecta de 1:1, a la temperatura y presión correctas, a la pistola pulverizadora. Dentro de la pistola, chocan a gran velocidad, se mezclan y comienzan a reaccionar al pulverizarse sobre la superficie. Este avanzado tecnología de mezcla de espuma es lo que hace posible estos materiales de alto rendimiento.

Mantenimiento de máquinas de espuma en aerosol

Adecuado Mantenimiento de la máquina de espuma en aerosol es crucial para garantizar la longevidad del equipo y una aplicación constante en la proporción adecuada. Descuidar cuidar el equipo de espuma puede provocar costosos tiempos de inactividad y resultados de mala calidad.

Lista de comprobación de mantenimiento:

- Diario: Limpie bien la pistola pulverizadora después de cada uso para evitar la contaminación cruzada de productos químicos y la obstrucción.

- Semanal: Inspeccione y limpie los filtros del colador en Y del dosificador para garantizar un buen flujo de productos químicos.

- Mensual: Compruebe los niveles de lubricación de la bomba e inspeccione las mangueras en busca de signos de desgaste o daños.

- Anualmente: Haga que un técnico cualificado calibre la máquina y compruebe el desgaste de los componentes.

Medidas de seguridad en la manipulación de productos químicos

El manejo de productos químicos en espuma en aerosol requiere un estricto cumplimiento de los protocolos de seguridad. Los isocianatos (el componente ‘A’) son sensibilizantes y pueden causar problemas respiratorios si se inhalan. A continuación Seguridad de la espuma en aerosol Las directrices no son negociables.

Clave precauciones para la manipulación de productos químicos incluyen:

- Equipo de protección personal (EPP): Utilice siempre una máscara respiratoria con suministro de aire, guantes resistentes a productos químicos y un traje desechable cuando pulverice.

- Ventilación: Asegúrese de que el área de trabajo esté bien ventilada para eliminar las nieblas y vapores en el aire.

- Gestión de derrames: Tenga a mano un kit para derrames para contener y neutralizar inmediatamente cualquier derrame químico.

- Seguridad del sitio: Restringir el acceso al área de trabajo solo al personal capacitado durante la aplicación e inmediatamente después de la misma.

Preguntas frecuentes

¿Qué es un reactor de poliuretano y en qué se diferencia de otros sistemas de dosificación?

Un reactor de poliuretano es un alta presión Sistema de dosificación diseñado para calentar, medir y bombear componentes de poliol e isocianato para aislamiento de espuma pulverizada, recubrimientos de poliurea y otras aplicaciones de PU. A diferencia de las bombas monofásicas o baja presión Los aplicadores y dosificadores de reactores, como la serie Reactor de Graco (Reactor 2 H-XP2, Reactor 2 H-XP3, Reactor E-20, Reactor E-30, Reactor 3), ofrecen un control preciso de la proporción, procesamiento con calentamiento y rendimiento de pulverización a alta presión para garantizar una composición química constante del material y recubrimientos curados de larga duración.

¿Qué modelo Graco Reactor es el más adecuado para proyectos de aislamiento con espuma de rendimiento medio?

Para el aislamiento con espuma en aerosol de rendimiento medio y los recubrimientos protectores comerciales, modelos como el Reactor E-20 y el Reactor E-30 ofrecen un equilibrio entre tamaño, asequibilidad y tiempo de actividad. El E-20 se elige a menudo para trabajos portátiles debido a su diseño compacto y su capacidad monofásica, mientras que el E-30 ofrece una mayor capacidad y un mejor control de la temperatura para trabajos más prolongados. A la hora de seleccionar, tenga en cuenta el rendimiento de pulverización esperado, la viscosidad del material y la necesidad de dosificadores con sistemas de purga y bombeo fiables.

¿Cómo afecta el control de la temperatura a los materiales de espuma pulverizada y poliurea en un reactor de poliuretano?

El control de la temperatura es fundamental: mantener una temperatura óptima garantiza una reactividad correcta, reduce el tiempo de inactividad y mejora el rendimiento de la pulverización. Los sistemas de dosificación del reactor calientan tanto las líneas como los módulos para estabilizar la viscosidad de los materiales de poliurea y PU, lo que permite una fusión adecuada en la pistola pulverizadora y reduce los defectos. Un control razonable de la temperatura también minimiza la degradación química y el impacto medioambiental al evitar el sobrecalentamiento de los componentes sensibles.

¿Puede un sistema de reactor manejar tanto el aislamiento de espuma en aerosol como los recubrimientos industriales de poliurea?

Sí, los dosificadores versátiles de alta presión están diseñados para procesar una amplia gama de materiales, desde espuma aislante en aerosol hasta recubrimientos industriales y recubrimientos de poliurea. Las plataformas híbridas y los sistemas de dosificación modulares permiten a los aplicadores cambiar entre Espuma de poliuretano y materiales de poliurea, siempre que la bomba, las mangueras y la pistola sean compatibles y se sigan los procedimientos de purga adecuados para evitar la contaminación entre los productos químicos.

¿Qué medidas de mantenimiento mejoran la fiabilidad y reducen el tiempo de inactividad de los dosificadores Reactor?

El mantenimiento rutinario incluye la comprobación de las bombas y los componentes de dosificación, la sustitución de juntas desgastadas, la limpieza o sustitución de filtros, la verificación de la temperatura y los ajustes de control, y la realización de una purga completa después de cada cambio de material. Tener a mano piezas de repuesto, como bombas y pistolas, utilizar consumibles recomendados por PMC o aprobados por el fabricante y seguir el programa de mantenimiento programado maximizará el tiempo de actividad y la durabilidad de su maquinaria y equipo de poliuretano.

¿Cómo garantizan los sistemas dosificadores unas proporciones precisas y una calidad constante del producto?

Se consigue una proporción precisa gracias a las bombas de precisión, los controles electrónicos y la retroalimentación de medición incorporados en los dosificadores modernos. Sistemas como Reactor 2 H-XP3 utilizan una lógica de control avanzada para mantener la precisión de la dosificación, lo cual es esencial para producir recubrimientos duraderos y resistentes a los productos químicos, así como aislamiento de espuma de larga duración. Una calibración adecuada, una verificación periódica y unos aplicadores cualificados garantizan aún más el rendimiento industrial y protector esperado.

¿Qué debo tener en cuenta al elegir una pistola pulverizadora y un aplicador para reactores de poliuretano?

Elija una pistola pulverizadora de alta presión compatible con su modelo de reactor y los materiales previstos: pistolas para aislamiento de espuma para PU y pistolas especializadas para recubrimientos de poliurea. Los factores a tener en cuenta incluyen el patrón de pulverización, el tamaño de la boquilla, la ergonomía, la capacidad de purga y la resistencia a formulaciones abrasivas o con contenido de carbono. El aplicador adecuado mejora el rendimiento de la pulverización, reduce el desperdicio de material y ayuda a mantener una densidad constante del recubrimiento o la espuma.

¿Son respetuosos con el medio ambiente los dosificadores Reactor y cómo influyen en el desperdicio de material?

Los sistemas de reactores modernos reducen el impacto medioambiental al optimizar el uso de materiales mediante una dosificación precisa y reducir el exceso de pulverización gracias a un mejor rendimiento de la pulverización. El calentamiento y el control eficientes minimizan los lotes rechazados causados por una mezcla desequilibrada. Además, los protocolos de purga exhaustivos y el uso de contenedores reutilizables, cuando procede, reducen los residuos. Sin embargo, la manipulación y eliminación adecuadas de los materiales de PU y poliurea siguen siendo esenciales para cumplir con las normativas medioambientales.

¿Cómo aumentan los contratistas industriales la productividad con las plataformas de reactores de poliuretano?

Los contratistas aumentan la productividad seleccionando la capacidad adecuada del reactor (20 lb o más), utilizando dosificadores con calentamiento rápido y controles fiables, formando a los aplicadores en las mejores prácticas de procesamiento y minimizando el tiempo de inactividad con un mantenimiento preventivo. Invertir en bombas duraderas, pistolas resistentes y equipos compactos, como los de la serie Reactor de Graco, mejora el tiempo de actividad y permite pasar de trabajos comerciales a proyectos industriales más grandes, al tiempo que se mantiene la operación asequible y eficiente.