Una máquina de moldeo de poliuretano es una sofisticada herramienta de fabricación utilizada principalmente por ingenieros, diseñadores industriales y fabricantes para producir piezas duraderas y de alta calidad a partir de resinas de poliuretano. Estas máquinas funcionan midiendo, mezclando y dispensando con precisión componentes reactivos líquidos, normalmente un poliol y un isocianato, en un molde donde se curan para formar un objeto sólido. A diferencia de la simple fundición por gravedad, estas máquinas utilizan sistemas de presión y temperatura controlados para garantizar una reacción química uniforme, eliminando las burbujas de aire y asegurando propiedades uniformes del material. Sirven de puente entre las formulaciones químicas en bruto y los productos acabados, y son capaces de crear desde juntas elastoméricas blandas hasta carcasas rígidas y estructurales especificadas en planos técnicos.

Las máquinas de moldeo de poliuretano son herramientas increíblemente versátiles tanto para la creación de prototipos como para la producción en masa; se utilizan en fábricas de automóviles para crear parachoques resistentes a los impactos, en fábricas de productos electrónicos para proteger componentes sensibles y en el campo de la medicina para producir dispositivos biocompatibles. En esta guía, explicaré qué son las máquinas de moldeo de poliuretano, cómo funcionan y las diversas aplicaciones que tienen en diferentes sectores. Tanto si desea establecer una nueva línea de producción como si quiere comprender la tecnología que hay detrás de las piezas de plástico estándar, esta completa descripción general le proporcionará la información que necesita para adentrarse en el mundo del moldeo de poliuretano.

¿Qué es una máquina de moldeo de poliuretano?

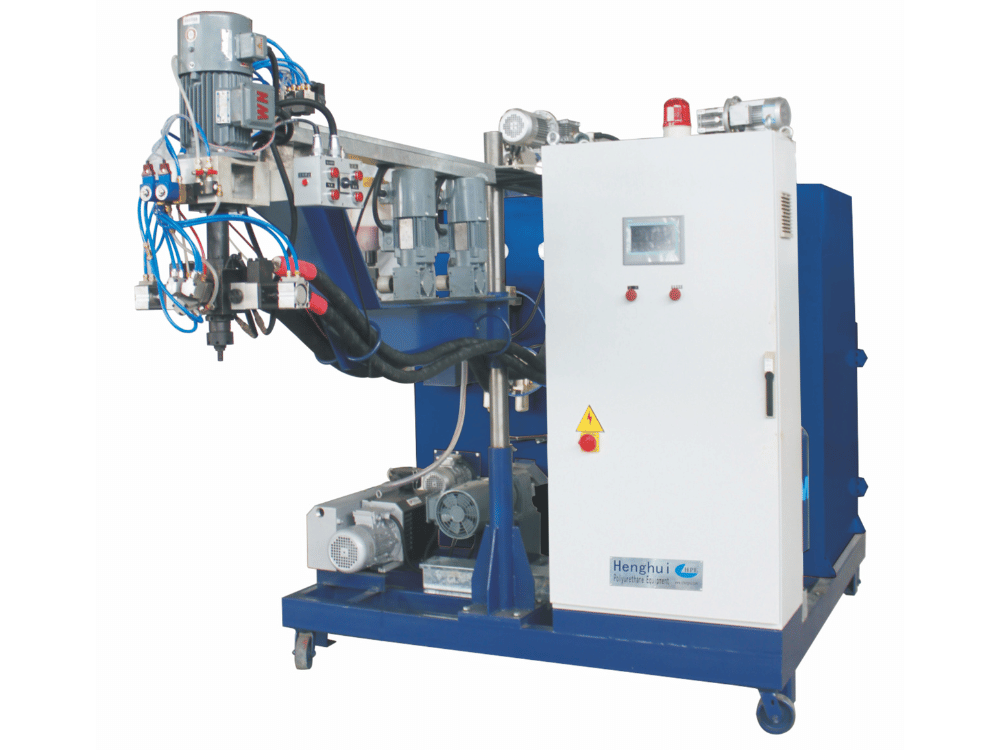

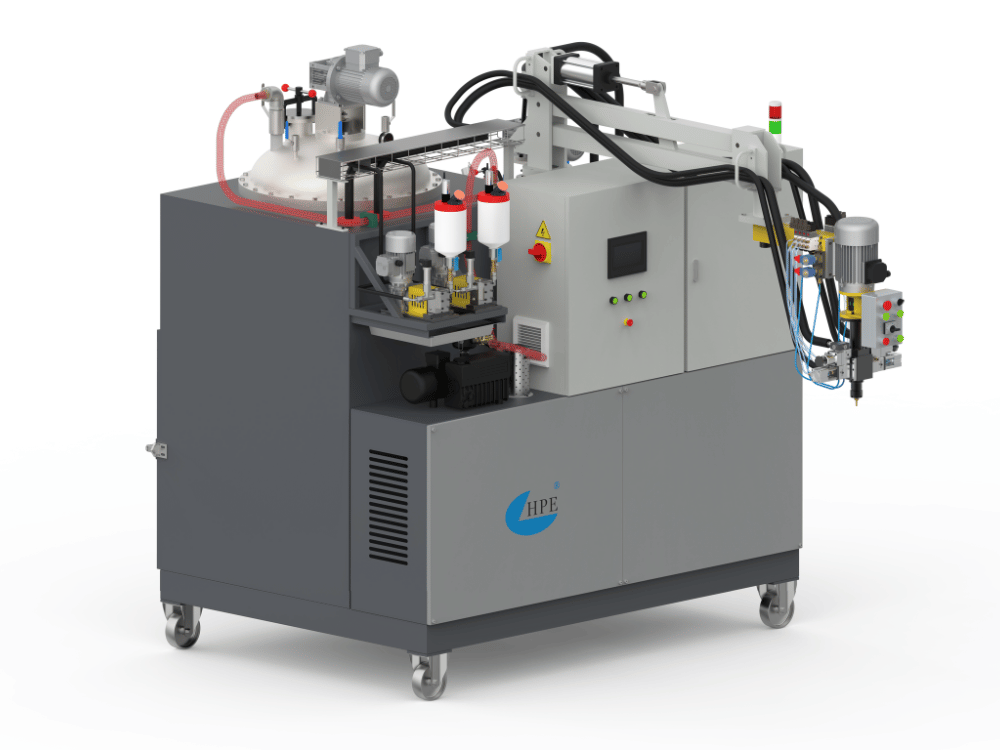

Una máquina de moldeo de poliuretano es un equipo especializado diseñado para manejar la reología y la cinética de reacción únicas de los sistemas de poliuretano. En esencia, la máquina consta de tanques de almacenamiento para materias primas, bombas dosificadoras de precisión y un cabezal mezclador donde se combinan los componentes. El fabricante introduce parámetros específicos en la unidad de control de la máquina, como la proporción de mezcla y el tamaño de la inyección, y la máquina ejecuta el ciclo de moldeo automáticamente. Una vez establecidos los parámetros, la máquina extrae los componentes líquidos de los tanques, los procesa a través del cabezal mezclador y dispensa la mezcla en un molde preparado. Estas máquinas son el estándar de la industria para la producción de piezas que requieren propiedades físicas específicas, que van desde una alta resistencia a la abrasión hasta una flexibilidad extrema.

Los principales componentes de la máquina están diseñados para manejar las distintas características de los productos químicos en cuestión. El sistema de dosificación es el corazón de la operación, y a menudo utiliza bombas de engranajes o de pistones para garantizar que se suministra la cantidad exacta de cada componente al cabezal mezclador. El propio cabezal mezclador es una maravilla de la ingeniería, diseñado para mezclar a fondo los componentes en una fracción de segundo antes de que la reacción química comience a solidificar el material. Además, las unidades de control de temperatura están integradas en los depósitos y conductos para mantener una viscosidad química constante. Al mismo tiempo, a menudo se emplean sistemas de vacío para desgasificar los materiales y evitar defectos en el producto final.

La versatilidad de una máquina de moldeo de poliuretano le permite producir una inmensa variedad de productos con solo cambiar la fórmula química o el molde. Una sola máquina puede alternar entre la producción de ruedas blandas, similares al caucho, para monopatines y carcasas duras y resistentes a los impactos para herramientas eléctricas. Esta adaptabilidad las hace muy valiosas en entornos con una gran diversidad de productos. Cubren el vacío entre el moldeo manual de bajo volumen y el moldeo por inyección de alto volumen, ofreciendo una solución rentable para volúmenes de producción medios, en los que los costes de herramientas deben seguir siendo manejables sin dejar de alcanzar una calidad de grado industrial.

¿Cómo funciona una máquina de moldeo de poliuretano?

El funcionamiento básico de una máquina de moldeo de poliuretano gira en torno a la estequiometría precisa de la mezcla de dos líquidos químicamente reactivos. El proceso comienza con la preparación de las materias primas, normalmente el componente A (poliol) y el componente B (isocianato), que se cargan en tanques separados y acondicionados. La máquina hace circular estos fluidos para mantener una temperatura y una consistencia homogéneas. Cuando se inicia un ciclo, las bombas de la máquina impulsan los fluidos a través de mangueras calentadas hasta el cabezal de mezcla. Aquí, chocan entre sí a altas velocidades o se agitan mecánicamente para garantizar una mezcla perfecta. A continuación, esta mezcla se vierte o se inyecta en un molde, donde se produce la reacción exotérmica, que transforma el líquido en un polímero sólido.

La mezcla detallada y el vertido son fases críticas en las que la precisión de la máquina es primordial. Dentro del cabezal mezclador, la geometría está diseñada para crear turbulencias que obliguen a los dos líquidos distintos a combinarse a nivel molecular. Esto suele conseguirse mediante una mezcla dinámica con un elemento giratorio o una mezcla por impacto a alta presión. Una vez mezclado, el material debe dispensarse rápidamente antes de que se gelifique o endurezca. La máquina controla el caudal y el “tamaño de disparo” -el volumen exacto de material dispensado- para garantizar que el molde se llena sin excederse. Esta dosificación automatizada elimina la variabilidad de la mezcla manual, garantizando un material homogéneo en todo el proceso.

La temperatura y la presión desempeñan un papel indispensable en el éxito de la operación de fundición. La reacción química que crea el poliuretano es sensible a la temperatura; si los componentes están demasiado fríos, se vuelven viscosos y se mezclan mal, mientras que el calor excesivo puede hacer que la reacción se acelere de forma incontrolada, lo que provoca quemaduras o encogimiento. La máquina mantiene una estricta regulación térmica en todo el sistema. La presión es igualmente importante, especialmente en el cabezal mezclador, para garantizar que los componentes tengan suficiente energía cinética para mezclarse completamente. En algunos procesos avanzados, el molde se coloca en una cámara de presión inmediatamente después del vertido para comprimir cualquier burbuja de aire microscópica, lo que garantiza una pieza densa y sin huecos.

Las medidas de control de calidad se integran directamente en el funcionamiento de la máquina para supervisar la salud del proceso. Los sensores realizan un seguimiento continuo de las proporciones de los componentes, la presión de la línea y las temperaturas del depósito. Si algún parámetro se sale de la tolerancia establecida, la máquina puede activar automáticamente una alarma o detener la producción para evitar la fabricación de piezas defectuosas. Después del proceso, los operarios suelen inspeccionar el “tiempo de desmoldeo” -el tiempo que tarda la pieza en solidificarse lo suficiente como para extraerla- como comprobación rápida de la reactividad del sistema. Este riguroso control garantiza que las propiedades físicas de la pieza fundida final, como la resistencia a la tracción y la dureza, cumplen las especificaciones exigidas.

Tipos de máquinas de fundición de poliuretano

Existen distintas categorías de máquinas de moldeo de poliuretano, cada una diseñada para satisfacer requisitos de fabricación y formulaciones de materiales específicos. La distinción principal es entre sistemas de baja y alta presión. Las máquinas de moldeo de baja presión son las más utilizadas para aplicaciones en las que la proporción de la mezcla es flexible y la viscosidad de los materiales es alta. Normalmente utilizan agitadores mecánicos en el cabezal mezclador para mezclar los componentes. Estas máquinas son ideales para moldear elastómeros, micropiezas complejas o situaciones que requieren cambios frecuentes de material. Por lo general, son menos costosas y más fáciles de mantener, lo que las convierte en una opción popular para talleres pequeños o líneas de producción especializadas que fabrican artículos como suelas de zapatos o juntas industriales.

Las máquinas de fundición a alta presión, a menudo denominadas máquinas de moldeo por inyección de reacción (RIM), utilizan el impacto a alta velocidad para mezclar los componentes. En estos sistemas, las corrientes químicas chocan a presiones que a menudo superan los 1.000 psi dentro de una pequeña cámara de mezcla. Este método es rápido y autolimpiable, ya que no requiere agitador mecánico. Las máquinas de alta presión son adecuadas para grandes volúmenes de producción y para sistemas de espuma de reacción rápida o piezas estructurales rígidas. Se utilizan habitualmente en la industria del automóvil para producir parachoques, salpicaderos y otros componentes importantes y complejos, en los que los tiempos de ciclo deben ser mínimos para mantener la eficiencia.

Más allá de las clasificaciones estándar basadas en la presión, existen máquinas de fundición especiales diseñadas para aplicaciones únicas o específicas. Por ejemplo, las máquinas de fundición rotativa se utilizan para recubrir uniformemente el interior de un molde, creando piezas huecas como maniquíes o revestimientos suaves al tacto. También hay máquinas multicomponente capaces de manejar tres o más flujos químicos simultáneamente, lo que permite añadir colores, estabilizadores UV o retardantes de llama directamente al flujo de mezcla. Otras unidades especiales están diseñadas para la fundición al vacío, en la que todo el proceso de mezcla y vertido se realiza dentro de una cámara de vacío para producir piezas transparentes y sin burbujas para aplicaciones ópticas o prototipos que imitan las propiedades de los termoplásticos de producción.

Software de diseño para fundición de poliuretano

Al igual que una cortadora láser se basa en archivos digitales, una moderna máquina de colada de poliuretano forma parte de un flujo de trabajo que comienza con un sofisticado software de diseño. No se trata simplemente de dibujar la pieza, sino de simular todo el entorno de fundición. Los ingenieros utilizan software CAD (diseño asistido por ordenador) como SolidWorks o Autodesk Inventor para crear la geometría 3D de la pieza y el molde. Y lo que es más importante, utilizan software de simulación reológica para predecir cómo fluirá el poliuretano líquido en el molde. Este software ayuda a identificar posibles trampas de aire, líneas de soldadura o zonas de llenado incompleto antes de cortar el metal. Al simular el frente de flujo y el perfil térmico de curado, los diseñadores pueden optimizar las ubicaciones de las compuertas -donde el material entra en el molde- y las ventilaciones, garantizando una colada satisfactoria en la primera prueba física.

Desde el punto de vista operativo, el software desempeña un papel crucial en el control de calidad y la supervisión de la producción. Las máquinas de fundición modernas están equipadas con sistemas PLC (controlador lógico programable) que a menudo interactúan con el software SCADA (control de supervisión y adquisición de datos). Este software registra cada colada, registrando datos como las temperaturas de los componentes, las presiones y las proporciones de mezcla de cada pieza producida. Este “gemelo digital” de la producción permite a los fabricantes rastrear los distintos lotes y garantizar la coherencia a lo largo del tiempo. Si se detecta un defecto en un producto final, los ingenieros pueden revisar los registros de datos desde el momento exacto en que se fundió para determinar si la causa fue un fallo de la máquina o un problema con el material, lo que facilita la rápida resolución de problemas y la mejora continua del proceso.

Preparación del molde y proceso de fundición

El camino hacia el éxito de una pieza de poliuretano comienza mucho antes de que la máquina dispense cualquier material; empieza con una meticulosa preparación del molde. El molde, que puede ser de aluminio, acero, silicona o epoxi, debe limpiarse a fondo para eliminar cualquier residuo de ciclos anteriores. El acabado de la superficie del molde dicta la textura de la pieza final, por lo que cualquier arañazo o residuo se transferirá a la pieza fundida. A continuación, el molde suele precalentarse a una temperatura específica. Este precalentamiento es vital porque verter poliuretano caliente en un molde frío puede causar defectos superficiales, problemas de pelado o un curado desigual. La masa térmica del molde ayuda a mantener la estabilidad de la reacción exotérmica, garantizando unas propiedades físicas uniformes en toda la pieza.

Una vez que el molde está limpio y a la temperatura correcta, es fundamental aplicar un agente desmoldeante. El poliuretano es adhesivo por naturaleza y se adhiere agresivamente a la mayoría de los materiales del molde sin barrera. Los operarios aplican una capa fina y uniforme de desmoldeante -a menudo un spray a base de cera o silicona- a las superficies interiores del molde. La aplicación debe ser precisa; una cantidad demasiado pequeña de desmoldeante hará que la pieza se pegue y puede dañar el molde durante el desmoldeo, mientras que una cantidad excesiva puede acumularse en las esquinas, oscureciendo los detalles finos y causando imperfecciones en la superficie de la pieza acabada. Este paso garantiza que el proceso de desmoldeo sea fluido y eficaz.

El proceso de fundición en sí mismo es una secuencia de acciones coordinadas ejecutadas por la máquina y el operador. El molde se cierra y se coloca debajo del cabezal dispensador. El operador o un brazo robótico activa la máquina para que dispense la cantidad preprogramada. La mezcla líquida fluye hacia el molde, llenando la cavidad. En los métodos de vertido abierto, el operador puede inclinar manualmente el molde para asegurarse de que el líquido llegue a todos los rincones. En la inyección con molde cerrado, la máquina bombea material a la cavidad hasta que se llena. Inmediatamente después del vertido, el molde puede colocarse en una olla a presión o en una cámara de vacío para eliminar el aire atrapado, lo que garantiza una estructura densa y sin huecos.

Una vez llenado el molde, comienza la fase de curado. El molde lleno se traslada a un horno de curado o se deja sobre una mesa caliente durante un tiempo determinado. Durante este tiempo, el polímero líquido se entrecruza y solidifica. Una vez que se alcanza la “resistencia verde”, es decir, que la pieza es lo suficientemente sólida como para mantener su forma pero no está totalmente curada, se abre el molde y se retira la pieza. Este acabado posterior a la fundición suele incluir el recorte de la “rebaba” (exceso de material que se filtró en la línea de separación) y, si es necesario, un ciclo secundario de postcurado en un horno para maximizar las propiedades físicas del material. A continuación, el molde se limpia y se prepara para el siguiente ciclo, y el bucle se repite.

Ajustes clave para el moldeo de poliuretano

Conseguir la colada perfecta requiere un profundo conocimiento de los ajustes de la máquina, ya que incluso pequeñas desviaciones pueden provocar el fallo de la pieza. El control de la temperatura es la variable más dominante. Los depósitos, las mangueras, el cabezal mezclador y el molde tienen rangos de temperatura óptimos. Por ejemplo, el componente isocianato suele ser sensible a la cristalización a bajas temperaturas, mientras que los polioles pueden volverse demasiado viscosos para bombearlos con precisión. Las unidades de calentamiento de la máquina deben calibrarse para mantener estos fluidos dentro de un estrecho margen, normalmente de ±2 °C. Las desviaciones afectan a la viscosidad, lo que a su vez reduce la eficacia de la mezcla y puede alterar las dimensiones finales de la pieza debido a la contracción térmica.

Las proporciones de mezcla son la receta química del producto y deben respetarse estrictamente. La proporción entre poliol e isocianato determina la estequiometría de la reacción. Si la máquina dosifica demasiado isocianato, la pieza final puede ser quebradiza y descolorida; demasiado poliol, y la pieza puede quedar blanda, pegajosa o estructuralmente débil. Las máquinas modernas utilizan caudalímetros para ajustar constantemente la velocidad de las bombas, garantizando que la proporción se mantenga dentro de una fracción de un porcentaje del valor objetivo. Los operarios deben verificar periódicamente estas relaciones mediante “disparos de calibración”, en los que la salida de cada flujo se pesa por separado para garantizar que la lectura digital de la máquina coincide con la realidad física.

Los ajustes de presión son fundamentales, especialmente en el caso de las máquinas mezcladoras de alta presión o de impacto. La presión en las boquillas de inyección debe ser lo suficientemente alta como para crear la turbulencia necesaria para la mezcla, pero lo suficientemente estable como para evitar sobrepresiones; una presión baja provoca “estrías” o rayas sin mezclar en el material, lo que da lugar a puntos débiles. Además, la presión dentro de la cavidad del molde (si se utiliza inyección) debe controlarse para evitar “rebabas», es decir, que la presión interna fuerce la apertura del molde y provoque fugas de material. Equilibrar la presión de inyección con la fuerza de sujeción del molde es una delicada tarea que garantiza una pieza limpia y dimensionalmente precisa.

Las medidas de seguridad forman parte integral de la configuración y el funcionamiento de la máquina. Los isocianatos son sensibilizadores respiratorios y la maquinaria funciona a altas presiones y temperaturas. Los ajustes de la máquina incluyen enclavamientos de seguridad que impiden el funcionamiento si el sistema de ventilación no está activo o si las puertas de protección están abiertas. Las válvulas limitadoras de presión están configuradas para abrirse cuando la presión de la línea supera los límites de seguridad, lo que evita la rotura de mangueras. Además, las alarmas automáticas de temperatura excesiva ayudan a evitar la descomposición química o los riesgos de incendio. Los operarios deben asegurarse de que nunca se pasen por alto estos parámetros de seguridad, ya que protegen tanto al personal como la longevidad de los equipos.

Diseño para aplicaciones de fundición de poliuretano

El diseño para el moldeo de poliuretano requiere una mentalidad diferente a la del diseño para metales o termoplásticos moldeados por inyección. Al diseñar productos de poliuretano flexible, como juntas, empaquetaduras o empuñaduras suaves al tacto, el diseñador debe tener en cuenta la naturaleza elastomérica del material. Los socavados, características que bloquearían una pieza rígida en un molde, suelen ser admisibles porque la pieza flexible se puede estirar o deformar para sacarla del molde. Sin embargo, los diseñadores deben tener en cuenta la dureza Shore; un caucho resistente no se estira tanto como uno blando. El espesor de la pared debe mantenerse relativamente uniforme para garantizar un curado homogéneo, ya que las secciones gruesas pueden retener el calor y curarse a ritmos diferentes que las secciones delgadas, lo que provoca tensiones internas o deformaciones.

Para las aplicaciones de poliuretano rígido, como las carcasas electrónicas o los soportes estructurales, las reglas de diseño se asemejan más a las del moldeo por inyección tradicional, pero ofrecen claras ventajas. El poliuretano rígido puede moldearse con espesores de pared variables con más éxito que los termoplásticos, lo que permite integrar salientes de montaje gruesos y nervaduras finas en la misma pieza sin marcas de hundimiento significativas. Los ángulos de desmoldeo -la conicidad aplicada a las paredes verticales para facilitar la extracción de la pieza- son esenciales. Dado que el poliuretano se adhiere fuertemente a las superficies del molde, se recomiendan ángulos de desmoldeo generosos (normalmente 1-2 grados o más) para reducir la fuerza necesaria para expulsar la pieza y prolongar la vida útil del molde.

Las técnicas de diseño de productos especializados suelen aprovechar las capacidades únicas de la fundición. El sobremoldeo es una técnica habitual en la que el poliuretano se moldea sobre un inserto metálico, como un perno roscado o un núcleo de acero, para combinar la resistencia del metal con las propiedades superficiales del polímero. Los diseñadores deben detallar la interfaz entre el inserto y el poliuretano para garantizar el enclavamiento mecánico o la unión química. Además, la fundición permite encapsular componentes electrónicos delicados; el diseño debe incluir separadores para colocar la placa de circuitos en el centro del molde, permitiendo que la resina fluya a su alrededor sin desplazar los componentes.

La creación de prototipos y las pruebas son fases cruciales en el proceso de diseño. Dado que el moldeo de poliuretano utiliza herramientas de menor coste (a menudo silicona o aluminio blando) que los moldes de inyección de acero, es una tecnología ideal para la creación iterativa de prototipos. Los diseñadores pueden producir un pequeño lote de piezas, probarlas en condiciones reales para comprobar su resistencia a los impactos, su compatibilidad química o su capacidad de carga, y luego modificar el molde o el diseño de forma rápida y asequible. Esta agilidad permite perfeccionar rápidamente el producto antes de comprometerse con la producción en serie, lo que garantiza que el diseño final sea robusto y adecuado para su finalidad.

Propiedades de los materiales y retos de la fundición

Las propiedades del material de la formulación de poliuretano dictan directamente los parámetros de colada y el comportamiento del producto final. Factores como la vida útil (el tiempo que la mezcla permanece líquida), la viscosidad y el tiempo de desmoldeo son inherentes a la química elegida. Un material de alta viscosidad requiere una mayor presión de bombeo y puede tener dificultades para llenar secciones de molde finas, lo que puede requerir compuertas más grandes o asistencia de vacío. A la inversa, un material con una vida útil muy corta requiere una máquina capaz de grandes caudales para llenar el molde antes de que el material se gelifique. Comprender la interacción entre estas propiedades químicas y las capacidades de la máquina es esencial para una producción sin problemas.

Los problemas habituales en la fundición de poliuretano suelen manifestarse como defectos superficiales o incoherencias estructurales. Las burbujas de aire son el enemigo más común; pueden estar causadas por contaminación por humedad (que reacciona con el isocianato para formar CO2), vertido turbulento o ventilación inadecuada en el molde. La pegajosidad de la superficie es otro problema, a menudo causado por proporciones de mezcla inadecuadas, bajas temperaturas del molde o inhibición por la propia superficie del molde. La contracción también es un factor a tener en cuenta; a medida que el poliuretano se cura, se contrae ligeramente. Si este encogimiento no se tiene en cuenta correctamente en el diseño del molde, las piezas finales estarán fuera de tolerancia, lo que puede causar problemas de montaje aguas abajo.

Las soluciones a estos retos implican una combinación de ajustes en el proceso y aditivos químicos. Para combatir las burbujas de humedad, los tanques de materia prima suelen cubrirse con nitrógeno seco o equiparse con respiraderos desecantes para mantener fuera la humedad atmosférica. La desgasificación al vacío de los materiales antes del moldeo es una solución estándar para eliminar el aire disuelto. Para abordar la contracción, los ingenieros suelen utilizar formulaciones de “baja contracción” o ampliar ligeramente la cavidad del molde en función de la tasa de contracción conocida del material. En cuanto a los problemas de superficie, ajustar la temperatura del molde o cambiar a un agente desmoldeante diferente suele resolver el problema. La resolución sistemática de problemas implica aislar una variable cada vez (temperatura, proporción o presión) para identificar la causa raíz del defecto.

Detalles precisos y personalización en la fundición

Una de las características más destacadas del moldeo de poliuretano es su capacidad para reproducir detalles maravillosos. Dado que el material entra en el molde como un líquido de baja viscosidad, puede fluir hacia grietas microscópicas que los plásticos de moldeo por inyección de alta viscosidad podrían cubrir. Esta capacidad permite reproducir texturas superficiales complejas, como el grano del cuero, la textura de la madera o los acabados de metal cepillado, directamente desde la superficie del molde. Este nivel de fidelidad es la razón por la que el moldeado de poliuretano se utiliza con frecuencia para prototipos de alta gama y piezas estéticas en las que el aspecto y el tacto deben ser indistinguibles del artículo final producido en serie.

La personalización es muy accesible en la fundición de poliuretano debido al bajo coste del utillaje. Industrias como la de los dispositivos médicos o la electrónica a medida requieren a menudo tiradas cortas de piezas adaptadas a las necesidades específicas de los usuarios o a las configuraciones de los equipos. Con la fundición, crear un molde nuevo para una carcasa a medida o una empuñadura de tamaño específico es una fracción del coste de cortar una herramienta de acero. Esta ventaja económica permite la “personalización en masa”, en la que un producto base puede equiparse con varios accesorios o pieles de poliuretano personalizados, producidos en pequeños lotes sin arruinarse. Los colores también pueden personalizarse fácilmente añadiendo pigmentos directamente en el cabezal mezclador de la máquina, lo que permite adaptar el color a los requisitos específicos de la marca.

La maquinaria avanzada desempeña un papel fundamental a la hora de permitir este nivel de detalle y personalización. Las máquinas de fundición modernas con control preciso del flujo pueden realizar “microfundición” para piezas diminutas y complejas que pesan solo unos gramos. Por el contrario, las máquinas de gran desplazamiento pueden llenar moldes enormes para detalles arquitectónicos. La automatización, como los cabezales de vertido robóticos multieje, permite a la máquina seguir los contornos complejos del molde, lo que garantiza que el material se deposite con precisión donde se necesita para capturar los detalles sin atrapar aire. Esta sinergia entre el control avanzado de la máquina y las propiedades de flujo natural de la resina permite a los fabricantes ampliar los límites del diseño de productos complejos y personalizados.

Unión de componentes de poliuretano

Aunque la fundición permite formas complejas, muchos productos requieren ensamblar múltiples componentes de poliuretano o unir el poliuretano a otros materiales. La unión adhesiva es la técnica más común. Los poliuretanos suelen tener una gran energía superficial, lo que los hace receptivos a la unión. Con frecuencia se utilizan cianoacrilatos (superpegamento), epoxis y adhesivos de poliuretano estructural. La clave es la preparación de la superficie: lijar y limpiar la superficie con un disolvente garantiza una unión química fuerte. En el caso de las piezas de espuma flexible, los adhesivos en spray se utilizan a menudo para laminar capas de espuma entre sí o para unir tejidos, proporcionando una unión que permanece flexible y no se agrieta cuando se comprime la pieza.

Los métodos de unión mecánica ofrecen una alternativa no permanente y, a menudo, se diseñan en la propia pieza fundida. Los insertos, como las tuercas roscadas de latón, pueden fundirse directamente en la pieza (moldeo por inserción) o fijarse térmicamente en la fase posterior a la producción, lo que permite atornillar la pieza de poliuretano a otros componentes. También se pueden diseñar encajes a presión en piezas rígidas de poliuretano, aprovechando la ligera elasticidad del material para unir las piezas. Sin embargo, los diseñadores deben tener cuidado con la fluencia, es decir, la tendencia del material a deformarse bajo una carga constante, cuando diseñan encajes a presión o uniones atornilladas en poliuretanos más blandos. A menudo se recomienda utilizar arandelas para distribuir la carga de la cabeza del tornillo y evitar que desgarre el material.

Siguen apareciendo soluciones de unión innovadoras. Algunos fabricantes utilizan la fase de “resistencia verde” del curado para unir piezas. Al aplicar una segunda capa de poliuretano a una primera capa que aún está curando (pero sólida), las dos capas pueden reticularse químicamente en la interfaz, creando una pieza monolítica inseparable sin necesidad de adhesivos. Esta técnica de “sobremoldeo” o “doble disparo” requiere un control preciso del tiempo y de la máquina, pero da como resultado una unión superior. Además, la soldadura por ultrasonidos puede utilizarse con determinados poliuretanos termoplásticos (TPU), empleando vibraciones de alta frecuencia para fundir la interfaz entre dos piezas y fusionarlas al instante.

Apilamiento y estratificación de poliuretano

El apilamiento y la estratificación son técnicas utilizadas para diseñar propiedades compuestas que no se pueden lograr con un solo molde homogéneo. En aplicaciones estructurales, esto puede implicar el apilamiento de capas de espuma de poliuretano rígida con diferentes densidades. Una capa exterior de alta densidad puede proporcionar resistencia a los impactos y durabilidad, mientras que un núcleo interior de menor densidad reduce el peso y el coste. Esta construcción tipo sándwich se utiliza ampliamente para fabricar paneles ligeros pero resistentes para refugios portátiles o suelos de vehículos. Las capas se moldean normalmente de forma secuencial o se unen después del curado para formar un elemento estructural unificado que supera a cualquier material individual.

La estratificación también se utiliza para mejorar propiedades de rendimiento específicas, como la amortiguación de vibraciones o el aislamiento acústico. Un fabricante puede moldear una capa de poliuretano blando y viscoelástico para absorber los choques y las vibraciones, con una capa de poliuretano más duro y rígido debajo para el soporte estructural. Esto es habitual en ruedas industriales o soportes de motor. La máquina de moldeo puede programarse para verter el primer material, dejar que se cure parcialmente y, a continuación, verter inmediatamente el segundo material encima. Esta estratificación secuencial garantiza una fuerte unión química entre los estratos, creando un componente multifuncional en el que cada capa cumple una función mecánica distinta.

Poliuretano flexible y bisagras vivas

La increíble flexibilidad de las formulaciones de poliuretano permite crear piezas dinámicas y móviles a partir de una sola pieza moldeada. A diferencia de los plásticos rígidos, que pueden romperse tras repetidas flexiones, los poliuretanos elastoméricos pueden soportar millones de ciclos de flexión sin fallar. Esta durabilidad los hace ideales para mecanismos flexibles, fuelles y acoplamientos flexibles. La resiliencia del material, es decir, su capacidad para volver a su forma original después de la deformación, es una propiedad clave que los ingenieros seleccionan al diseñar piezas que deben doblarse, estirarse y recuperarse repetidamente durante su vida útil.

Una bisagra viva es una característica de diseño en la que una fina y flexible lámina de material conecta dos secciones rígidas, permitiéndoles pivotar una respecto a la otra. Aunque son comunes en el moldeo por inyección de polipropileno, las bisagras vivas también se pueden moldear con éxito en poliuretano. La clave es utilizar una formulación flexible y con alta resistencia al desgarro. La zona de la bisagra está diseñada para ser lo suficientemente delgada como para doblarse fácilmente, pero lo suficientemente gruesa como para resistir el desgarro. Durante el proceso de moldeo, se debe controlar el flujo de material a través de la zona de la bisagra para alinear las cadenas de polímeros y obtener la máxima resistencia. Estas bisagras moldeadas eliminan la necesidad de elementos mecánicos como pasadores y tornillos, lo que simplifica el montaje y reduce el número de piezas.

Las aplicaciones del poliuretano flexible van mucho más allá de las simples bisagras. Se utilizan para crear complejas fundas protectoras monolíticas que se pueden plegar alrededor de un dispositivo. En robótica, se moldean capas de poliuretano flexible para cubrir las articulaciones móviles, protegiendo los mecanismos internos del polvo mientras se estiran y comprimen con el movimiento del robot. En la industria del calzado, la entresuela y la suela suelen moldearse con poliuretano flexible para proporcionar una combinación de amortiguación y durabilidad que funciona como un complejo sistema de resortes y bisagras para el pie. Estas aplicaciones muestran cómo la flexibilidad inherente al material puede diseñarse para crear una geometría funcional y móvil.

Tecnologías relacionadas con el moldeo de poliuretano

El moldeo de poliuretano no existe en el vacío; lo respalda un ecosistema de tecnologías de fabricación relacionadas. El mecanizado CNC (control numérico por computadora) es quizás el más estrechamente vinculado. Las máquinas CNC se utilizan ampliamente para mecanizar patrones maestros y moldes. Un patrón maestro, una réplica de la pieza final, se mecaniza a partir de tablero para herramientas o aluminio y luego se utiliza para crear moldes de silicona. Para obtener moldes metálicos duraderos, las fresadoras CNC cortan la cavidad negativa directamente en bloques de aluminio o acero. El mecanizado CNC también se utiliza después del moldeo para recortar piezas, taladrar orificios de precisión o refrentar superficies con tolerancias exactas que el moldeo por sí solo no puede alcanzar.

La impresión 3D (fabricación aditiva) ha revolucionado la fase de prototipado del moldeo de poliuretano. En lugar de mecanizar un patrón maestro, los ingenieros ahora pueden imprimirlo en 3D utilizando impresoras SLA (estereolitografía) o PolyJet de alta resolución. Este patrón impreso se utiliza luego para fabricar el molde de silicona, lo que reduce drásticamente los plazos de entrega de semanas a días. Además, la impresión 3D permite producir núcleos o insertos de moldes complejos que serían imposibles de mecanizar, los cuales se colocan en el molde de fundición para crear geometrías internas intrincadas. Este enfoque híbrido aprovecha la libertad geométrica de la impresión 3D con el rendimiento del material del poliuretano fundido.

Los avances en automatización están transformando la planta de fundición. Los brazos robóticos se integran cada vez más en las máquinas de fundición para gestionar el desmoldeo, recortar las rebabas y paletizar las piezas acabadas. Los vehículos de guiado automático (AGV) transportan los moldes por los hornos de curado y los devuelven a la estación de colada. Esta automatización aumenta el rendimiento, mejora la uniformidad y reduce la mano de obra necesaria para manipular moldes pesados. Además, los moldes “inteligentes” equipados con sensores integrados pueden comunicarse con la máquina de colada, activando el colado sólo cuando el molde está a la temperatura y la presión de cierre exactas, lo que cierra aún más el círculo del control de calidad.

Las tecnologías centradas en la sostenibilidad también están ganando terreno. Se están desarrollando nuevos polioles de origen biológico derivados de la soja, el aceite de ricino o el maíz para reducir la huella petroquímica de las piezas de poliuretano. Las máquinas de fundición se están adaptando para manejar estas resinas biológicas sin comprometer el rendimiento. Además, las tecnologías de reciclaje están mejorando; aunque los poliuretanos termoendurecibles son difíciles de fundir, pueden triturarse para convertirlos en polvo de relleno y reintroducirse en nuevas fundiciones (“regrind”) o reciclarse químicamente para recuperar las materias primas. Estos avances están ayudando a la industria de la fundición de poliuretano a avanzar hacia un modelo de fabricación más circular y respetuoso con el medio ambiente.

Recursos para el moldeo de poliuretano

Fabricantes de equipos

- Hennecke: Líder mundial en máquinas de medición de alta y baja presión para todas las aplicaciones de PU.

- Cañón: Ofrece una amplia gama de unidades de dosificación, cabezales mezcladores y plantas llave en mano para el procesamiento de poliuretano.

- Graco: Conocida por sus equipos duraderos de bombeo y dispensación para recubrimientos industriales y espumas.

- RimCraft: Especializada en equipos para moldeo por inyección-reacción (RIM) y aplicaciones por pulverización.

- Polytec EMC: Ofrece máquinas de fundición diseñadas específicamente para procesar poliuretanos elastoméricos.

Proveedores de software

- Autodesk Moldflow: El estándar industrial para simular el moldeo por inyección y compresión de plásticos, aplicable a los procesos RIM.

- SolidWorks Plásticos: Una herramienta de simulación integrada en SolidWorks CAD para predecir el flujo y los posibles defectos.

- SigmaSOFT: Un completo software de moldeo virtual que simula todo el proceso térmico y reológico de la fundición.

Programas de formación y certificación

- Centro para la Industria del Poliuretano (CPI): Ofrece conferencias técnicas y recursos educativos sobre la química y la seguridad del poliuretano.

- PMA (Asociación de Fabricantes de Poliuretano): Proporciona documentos técnicos, actualizaciones normativas y formación específica para la industria del elastómero moldeado.

- Laboratorios Underwriters (UL): Ofrece normas de certificación y ensayo para materiales de poliuretano utilizados en aplicaciones críticas para la seguridad.

Asociaciones y foros industriales

- Asociación de Fabricantes de Poliuretano (PMA): La principal organización del sector del poliuretano moldeado, que facilita la creación de redes y el intercambio de conocimientos.

- Consejo Americano de Química (ACC): Proporciona amplios recursos sobre plásticos y poliuretanos, incluidas directrices sobre salud y seguridad.

- Asociación Europea de Productores de Diisocianatos y Polioles (ISOPA): Un recurso clave para obtener información sobre seguridad y mejores prácticas en el mercado europeo.