La marcha hacia la optimización de la producción industrial ofrece a los fabricantes muchas opciones, pero también hace que la selección del mejor equipo para sus instalaciones sea un poco más compleja. Si antes el director de producción se basaba simplemente en el espacio disponible, ahora hay que tener en cuenta la tecnología de mezclado, los niveles de presión y la eficiencia del material.

Dos de estas opciones industriales -las espumadoras de poliuretano de alta y baja presión- comparten muchas funciones, pero se adaptan a usos y presupuestos muy diferentes. Espumadoras de poliuretano desempeñan un papel fundamental en la creación de todo tipo de productos, desde aislantes hasta asientos para automóviles. Sin embargo, el mecanismo por el que mezclan y dispensan la espuma varía significativamente. Comprender las diferencias, en concreto los pros y los contras de cada uno, puede ayudarle a tomar la decisión que mejor se adapte a sus necesidades de fabricación.

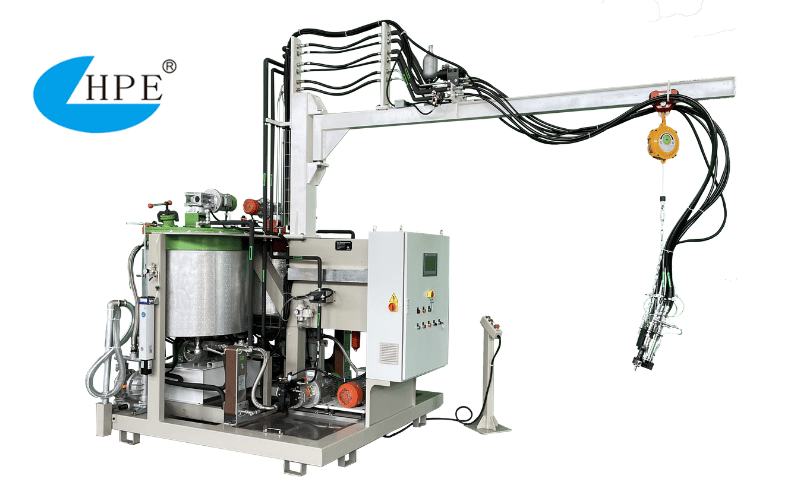

Explicación de las espumadoras de poliuretano de alta presión

Aunque muchas máquinas se encargan de la mezcla química, las espumadoras de alta presión van más allá y utilizan una tecnología de mezcla por impacto que fuerza la unión de los productos químicos a presiones extremas para crear una mezcla perfecta. A veces denominados equipos de moldeo por inyección de reacción (RIM), se basan en corrientes de alta velocidad de poliol e isocianato que chocan en una pequeña cámara de mezcla. Este método garantiza que la mezcla sea autolimpiable y altamente uniforme antes de que se dispense en un molde o sobre una superficie. Este proceso de mezcla preciso y de alta energía es el estándar del sector para operaciones a gran escala en las que la velocidad y la calidad no son negociables.

La principal ventaja de una máquina de alta presión es la calidad superior y la consistencia de la espuma producida. Como los materiales se mezclan tan a fondo y con tanta rapidez, la estructura celular de la espuma suele ser mejor, lo que se traduce en un producto final de mayor rendimiento. Además, estas máquinas son increíblemente eficientes. Suelen ser autolimpiables, lo que significa que no se necesitan disolventes para lavar el cabezal mezclador entre disparos, lo que reduce drásticamente los residuos químicos y el impacto medioambiental. En líneas de producción de gran volumen, los tiempos de ciclo son significativamente más cortos, lo que permite a los fabricantes producir más unidades por hora que con métodos alternativos.

Dicho esto, la tecnología de alta presión tiene un elevado precio de entrada. Las sofisticadas bombas, cabezales mezcladores y sistemas de control necesarios para manejar tales altas presiones aumentan sustancialmente el coste de la inversión inicial. Además, los equipos son complejos y requieren técnicos cualificados para su funcionamiento y mantenimiento. Si se produce una avería, las reparaciones pueden ser costosas y técnicamente exigentes. Esta complejidad hace que las máquinas de alta presión sean menos adecuadas para pequeñas empresas de nueva creación o proyectos de bajo presupuesto en los que el capital es escaso. Sin embargo, para los fabricantes establecidos, el ahorro a largo plazo en material y mano de obra suele justificar el gasto inicial.

Explicación de las espumadoras de poliuretano de baja presión

A veces se considera que las máquinas de baja presión son los caballos de batalla de la industria, ya que utilizan la mezcla mecánica para mezclar los componentes a velocidades mucho más bajas. En estos sistemas, el poliol y el isocianato fluyen hacia una cámara de mezcla más grande donde un agitador giratorio los mezcla mecánicamente. Una vez mezclados, la espuma se vierte en el molde. Este proceso es mucho más suave y se basa en una simple acción mecánica en lugar de una colisión a alta velocidad, lo que lo convierte en una alternativa distinta para escenarios de fabricación específicos.

La principal ventaja de los equipos de baja presión es su sencillez y asequibilidad. El coste inicial es significativamente inferior al de sus homólogos de alta presión, lo que los convierte en una opción atractiva para las pequeñas y medianas empresas o para quienes acaban de introducirse en el mercado del poliuretano. Como las presiones de funcionamiento son más bajas, la maquinaria es menos compleja, más fácil de mantener y presenta una menor barrera técnica para los operarios. Esta flexibilidad es excelente para la producción de lotes pequeños, el moldeo discontinuo o las aplicaciones en las que la mayor velocidad de ciclo posible no es crítica. Permite a los fabricantes experimentar con diferentes formulaciones sin arriesgarse a dañar los costosos componentes de alta presión.

Sin embargo, la mezcla a baja presión tiene sus inconvenientes. El más importante es la necesidad de un ciclo de lavado con disolvente. Después de cada vertido, la cámara de mezcla debe limpiarse con un disolvente para evitar que la espuma se endurezca en el interior, lo que aumentaría los residuos de material y los costes de eliminación. Además, la calidad de la espuma, aunque generalmente buena, puede carecer de la uniformidad absoluta que se encuentra en las mezclas de alta presión. Para las necesidades de alta precisión o de producción en serie, los tiempos de ciclo más lentos y los residuos de disolvente pueden convertirse en factores limitantes que aumenten los costes operativos a largo plazo a pesar del precio inicial más bajo.

Decidir entre máquinas de alta presión y de baja presión

Las máquinas de baja presión son una excelente opción de transición para quienes están interesados en la fabricación de poliuretano pero aún no están preparados para realizar una gran inversión de capital. Le permiten entrar en el mercado, fabricar productos viables y aprender la química sin la presión de gestionar un sistema complejo de alta velocidad. Si tiene un taller pequeño, está creando prototipos de piezas nuevas o produce volúmenes bajos en los que el tiempo de ciclo no es crítico, una máquina de baja presión le dará la flexibilidad que necesita manteniendo unos costes de puesta en marcha manejables.

Cuando esté listo para pasar a una producción de nivel industrial, las máquinas de alta presión ofrecen la eficacia y la calidad necesarias para la fabricación en serie. Son ideales para aplicaciones que requieren precisión, velocidad y un mínimo de residuos. Aunque la elección puede resultar abrumadora, tener en cuenta factores como el presupuesto, el volumen de producción previsto y los conocimientos técnicos disponibles le ayudará a tomar una decisión más clara. En última instancia, ambos tipos de máquinas tienen sus puntos fuertes, y la elección correcta depende totalmente de la adecuación de las capacidades del equipo a sus objetivos de producción específicos.

Conclusión

En resumen, las máquinas de alta presión ofrecen velocidad y calidad para operaciones a gran escala, mientras que las máquinas de baja presión proporcionan un punto de entrada asequible para lotes más pequeños. La “mejor” máquina no es un estándar universal; es la que se ajusta a su presupuesto y requisitos de producción específicos. Si sopesa cuidadosamente los pros y los contras, podrá elegir con confianza el equipo que mejor se adapte a sus objetivos de fabricación.