El poliuretano termoplástico (TPU) se ha convertido en un material fundamental en la fabricación moderna, apreciado por sus excepcionales propiedades que combinan las ventajas del caucho y el plástico. Este versátil elastómero ofrece la elasticidad del caucho combinada con la durabilidad y la facilidad de procesamiento de los termoplásticos. Eficiente procesamiento de poliuretano depende en gran medida de tecnología avanzada para manejar este material único. El específico Ventajas de la TPU, incluyendo una alta resistencia al desgarro y a los aceites y grasas, lo hacen indispensable en diversos sectores. Sin embargo, para aprovechar estas propiedades se requiere maquinaria precisa capaz de gestionar reacciones químicas complejas.

Sectores clave que aprovechan Aplicaciones de TPU incluyen:

- Automoción: Para paneles de instrumentos, pomos de cambio y copas de manillas de puertas.

- Calzado: En suelas y contrafuertes de zapatos de alto rendimiento.

- Electrónica: Para fundas de teléfono duraderas y revestimientos de cables.

- Médico: Se utiliza en tubos, catéteres y membranas flexibles.

¿Qué es el TPU?

El TPU es un tipo de plástico de poliuretano con muchas propiedades valiosas, entre las que se incluyen la elasticidad, la transparencia y la resistencia al aceite, la grasa y la abrasión. Químicamente, es un copolímero en bloque que consiste en segmentos duros y blandos alternados. Esta estructura única confere Propiedades del poliuretano termoplástico., permitiendo que se funda y se reforme como el plástico, pero para se comportan como el caucho a temperatura ambiente. Clave Características del material TPU incluyen una alta elongación a la rotura y una excelente capacidad de carga, lo que lo distingue de otros elastómeros que no pueden reprocesarse una vez curados.

Aplicaciones del TPU en la industria

La adaptabilidad del TPU permite su uso en una amplia gama de contextos de fabricación. Usos industriales del TPU desde piezas mecánicas de alta resistencia hasta delicados componentes médicos. En el sector automovilístico, se utiliza para componentes que amortiguan el ruido y las vibraciones. En el campo médico, su biocompatibilidad lo hace ideal para dispositivos que entran en contacto con fluidos corporales. Aplicaciones del TPU en la fabricación También se extiende a mangueras industriales y correas de transmisión, donde la durabilidad es fundamental.

Algunos ejemplos concretos son:

- Equipo deportivo: Botas de esquí y ruedas de patines que requieren resistencia a los impactos.

- Textiles: Películas impermeables y transpirables para ropa de exterior.

- Sellos industriales: Juntas de alto rendimiento que resisten productos químicos agresivos.

- Impresión 3D: Filamentos flexibles para crear piezas elásticas personalizadas.

Importancia de la medición en el procesamiento de TPU

La calidad del producto final de TPU está directamente relacionada con la precisión del proceso de fabricación. Precisión de medición de TPU es fundamental porque la reacción química entre los polioles y los isocianatos debe producirse en proporciones estequiométricas exactas. Incluso una ligera desviación puede provocar defectos en el material, como una elasticidad deficiente o una debilidad estructural. El Importancia de los sistemas de dosificación radica en su capacidad para mantener la consistencia del material, lo que reduce significativamente los residuos y garantiza que cada lote cumpla con rigurosos estándares de calidad. Sin una medición precisa, es prácticamente imposible lograr las propiedades físicas deseadas del TPU.

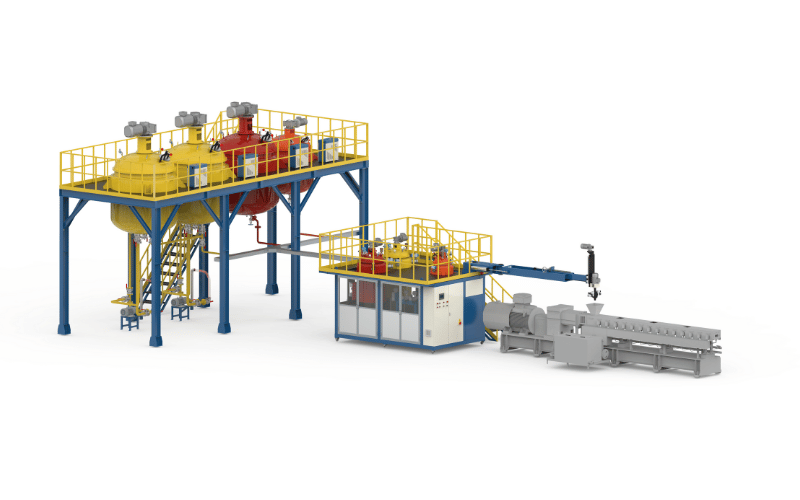

Comprender la máquina de medición

Para apreciar plenamente las capacidades de una máquina dosificadora, es esencial comprender sus componentes individuales y cómo funcionan juntos para garantizar una manipulación precisa de los productos químicos. Cada pieza, desde los tanques de almacenamiento hasta los sistemas de control, desempeña un papel fundamental en el mantenimiento de la precisión y la eficiencia. Veamos más de cerca los componentes clave de una máquina dosificadora y su importancia en el procesamiento de TPU.

Componentes de una máquina medidora

Una máquina medidora es un sofisticado conjunto de piezas diseñado para manipular productos químicos reactivos de forma segura y precisa. Comprender estos Componentes de la máquina de medición ayuda a seleccionar el equipo adecuado para necesidades específicas. La interacción entre tanques, bombas y controles define la eficiencia de Sistemas de dosificación de TPU.

|

Componente |

Función |

Importancia |

|---|---|---|

|

Tanques de almacenamiento |

Contiene componentes químicos brutos (polioles, isocianatos). |

Mantenga la temperatura y la agitación para evitar la separación. |

|

Bombas dosificadoras |

Suministre volúmenes precisos de productos químicos. |

Asegúrese de que las proporciones para la reacción química sean exactas. |

|

Cabezal mezclador |

Mezcla los componentes a fondo. |

Fundamental para obtener una mezcla homogénea y un curado adecuado. |

|

Sistema de control |

Controla la presión, el flujo y la temperatura. |

Permite ajustes en tiempo real y gestión de recetas. |

Funcionalidad de los sistemas de dosificación

Funcionalidad de dosificación de TPU se centra en la entrega precisa de componentes químicos al cabezal mezclador. Estos sistemas utilizan software avanzado para sincronizar la velocidad y el rendimiento de la bomba, lo que garantiza que la proporción se mantenga constante incluso cuando cambian los caudales. Sistemas de dosificación precisos A menudo cuentan con mecanismos de control de bucle cerrado que supervisan continuamente los medidores de flujo. Si se detecta una desviación, el sistema ajusta automáticamente la velocidad de la bomba en milisegundos. Este nivel de automatización y supervisión en tiempo real es esencial para minimizar las piezas rechazadas y mantener un alto rendimiento en entornos industriales.

Tipos de bombas utilizadas en la medición

Diferente Bombas dosificadoras de TPU Se utilizan en función de la viscosidad del material y la presión requerida. Seleccionar la bomba correcta es fundamental para garantizar un flujo constante y la longevidad de la máquina.

- Bombas de engranajes: Excelentes para materiales de alta viscosidad; proporcionan un flujo continuo y sin pulsaciones.

- Bombas de pistón: Ideales para aplicaciones de alta presión y materiales rellenos; ofrecen una gran durabilidad.

- Bombas de diafragma: Se utiliza para baja presión aplicaciones; manejan fluidos abrasivos o sensibles al cizallamiento.

- Bombas de tornillo: Adecuado para aplicaciones que requieren un flujo suave y sin pulsaciones en una amplia gama de viscosidades.

El proceso del poliuretano

El proceso de fabricación del poliuretano consiste en una serie de pasos cuidadosamente coordinados que transforman las materias primas en productos versátiles y duraderos. Desde reacciones químicas precisas hasta mecanismos de control avanzados, cada etapa desempeña un papel fundamental para garantizar una calidad y un rendimiento constantes. Profundicemos en los aspectos clave de la producción de poliuretano, incluido el proceso de polimerización y los controles críticos que garantizan que todo funcione correctamente.

Descripción general de la producción de poliuretano

El proceso de producción de poliuretano Transforma productos químicos líquidos sin procesar en elastómeros sólidos y duraderos. El proceso comienza con la preparación de las materias primas, que luego se dosifican y mezclan con precisión. Esta mezcla se vierte en moldes o se extruye sobre cintas transportadoras, donde reacciona y se cura. Pasos para la fabricación de TPU A menudo incluyen tratamientos posteriores al curado, como el recocido, para maximizar las propiedades físicas. Todo el proceso requiere controles ambientales estrictos, ya que la humedad y la temperatura pueden afectar significativamente al resultado.

Proceso de polimerización reactiva

En el corazón de la creación de TPU se encuentra el proceso de polimerización. Esto implica la reacción de diisocianatos (segmentos duros) con polioles de cadena larga (segmentos blandos) y extensores de cadena. El Proceso químico de TPU Es una polimerización por adición, lo que significa que no se liberan subproductos. La proporción entre segmentos duros y blandos determina la dureza y flexibilidad finales del material. Controlar la velocidad de esta reacción es fundamental; si se produce demasiado rápido, es posible que el material no llene los moldes adecuadamente, y si se produce demasiado lento, los ciclos de producción se alargan innecesariamente.

Mecanismos de control en el procesamiento del poliuretano

Eficaz Control del proceso TPU se basa en una red de sensores y reguladores. La regulación de la temperatura es fundamental, ya que afecta a la viscosidad y la reactividad de los componentes. Control de la producción de poliuretano Los sistemas realizan un seguimiento continuo de estas variables.

Las funciones clave de control incluyen:

- Monitorización de la presión: Garantiza que las bombas funcionen correctamente y detecta obstrucciones en las líneas o en los cabezales mezcladores.

- Medidores de control de flujo: Verifique que se esté suministrando la cantidad exacta de cada componente.

- Controladores de temperatura: Mantenga los tanques y las líneas a una temperatura óptima para garantizar una viscosidad constante del material.

- Control de ratios: Avisa inmediatamente al operador si la mezcla química se desvía de la receta establecida.

Sistemas de extrusión y peletización

Los sistemas de extrusión y peletización son pasos fundamentales en la producción de TPU, ya que transforman las materias primas en formas utilizables, como gránulos o películas. Estos procesos requieren precisión y tecnología avanzada para garantizar una calidad y una eficiencia constantes. Exploremos el papel de las extrusoras, las diferencias entre los sistemas de alta presión y baja presión, y las innovadoras técnicas de peletización que hacen que la producción de TPU sea perfecta.

El papel de las extrusoras en la producción de TPU

Las extrusoras son las máquinas más importantes en la producción continua de TPU. El Proceso de extrusión de TPU implica fundir el material polimerizado y forzarlo a través de una matriz para darle forma. Extrusoras en la producción de poliuretano Debe proporcionar calor y cizallamiento constantes para garantizar que el material sea homogéneo sin degradar las cadenas de polímeros. La precisión en este paso es fundamental para producir gránulos o películas de alta calidad, libres de burbujas e impurezas.

Sistemas de alta presión frente a sistemas de baja presión

La elección entre Sistemas de TPU de alta presión y Procesamiento de poliuretano a baja presión Depende de la aplicación específica y de la formulación del material.

|

Característica |

Sistemas de alta presión |

Sistemas de baja presión |

|---|---|---|

|

Mezcla de energía |

Alta (mezcla por impacto). |

Bajo (mezcla mecánica). |

|

Limpieza |

Autolimpiante; no necesita disolventes. |

Requiere lavado con disolvente. |

|

Residuos materiales |

Mínimo. |

Más alto debido a los ciclos de descarga. |

|

Coste |

Mayor inversión inicial. |

Menor coste inicial. |

|

Aplicación ideal |

Producción de gran volumen y ciclo rápido. |

Lotes más pequeños, viscosidades variables. |

Técnicas y tecnologías de peletización

Una vez extruido, el TPU debe cortarse en gránulos para su manipulación y posterior procesamiento. Métodos de peletización de TPU varían en función de la dureza y la adherencia del material. Tecnologías de peletización de poliuretano han evolucionado para manejar de manera eficiente incluso los TPU más blandos y pegajosos.

Las técnicas comunes incluyen:

- Granulación subacuática: La cara del troquel se sumerge en agua; las cuchillas cortan el polímero a medida que emerge. El agua enfría inmediatamente los gránulos, evitando que se peguen.

- Granulación de hebras: Las hebras se extruyen en un baño de agua para enfriarlas y, a continuación, se cortan con una cuchilla giratoria. Ideal para grados de TPU más duros.

- Granulación en caliente con matriz: Los gránulos se cortan en aire o niebla inmediatamente en la cara del troquel. Adecuado para materiales sensibles a la absorción de agua.

Máquinas de moldeo de elastómeros

Máquinas de moldeo de elastómeros son fundamentales para la producción de componentes de TPU de alta calidad, ya que ofrecen soluciones a medida tanto para aplicaciones flexibles como rígidas. Desde tecnologías de extrusión avanzadas hasta sistemas especializados para la gestión de materiales de alta viscosidad, estas máquinas garantizan precisión y eficiencia en cada paso. Profundicemos en las diferencias entre los sistemas de moldeo flexibles y rígidos, las ventajas de las extrusoras de doble husillo y las innovaciones en el manejo de TPU de alta viscosidad.

Sistemas de fundición flexibles frente a rígidos

Las máquinas de fundición se adaptan a la dureza específica del producto final. Fundición flexible de TPU Los sistemas están diseñados para manejar materiales de menor dureza que se utilizan a menudo para juntas o empuñaduras de tacto suave. Estos sistemas dan prioridad a un manejo cuidadoso para evitar deformaciones durante el desmoldeo. Por el contrario, sistemas de poliuretano rígido están diseñados para piezas estructurales y requieren fuerzas de sujeción más elevadas y moldes más robustos para soportar las presiones generadas por espumas o sólidos más rígidos y expansivos.

Ventajas de las extrusoras de doble husillo

Ventajas de la extrusora de doble husillo son importantes en los procesos de extrusión reactiva. A diferencia de los sistemas de un solo tornillo, los tornillos gemelos emplean dos tornillos entrelazados que proporcionan una mezcla y una acción de cizallamiento superiores. Esto conduce a una distribución más uniforme de los aditivos y a un peso molecular más consistente en el polímero. Tecnología de extrusión de TPU El uso de tornillos gemelos ofrece mayores tasas de rendimiento y la capacidad de procesar una gama más amplia de viscosidades, lo que lo hace ideal para la polimerización continua.

Gestión de alta viscosidad en fundición

El manejo de materiales gruesos y resistentes supone un reto importante en la fundición. Fundición de TPU de alta viscosidad requiere equipos especializados capaces de generar altas presiones sin sobrecalentar el material. Control de la viscosidad en el procesamiento del poliuretano implica el uso de líneas y tanques calentados para reducir la viscosidad, junto con potentes bombas de desplazamiento positivo. Estos sistemas evitan la cavitación y garantizan el llenado del molde, capturando hasta los detalles más pequeños del diseño.

Preguntas frecuentes

¿Qué es una máquina dosificadora de TPU y cómo encaja en la fabricación de poliuretano?

A Máquina dosificadora de TPU Es un equipo especializado de medición y mezcla que se utiliza para dosificar con precisión la materia prima de poliuretano termoplástico (TPU) y los aditivos en un proceso de producción. Integra bombas dosificadoras, medidores de flujo, sistemas de control y mezcladores, a veces de doble husillo o de pistón, para mezclar resina, disolventes y otros productos químicos. En la fabricación de poliuretano, la máquina garantiza un control preciso del flujo másico y la proporción, de modo que la espuma, el procesamiento de elastómeros o las piezas moldeadas alcancen las propiedades materiales y los productos finales requeridos.

¿Cómo funciona la medición y mezcla de precisión en las máquinas dosificadoras de TPU?

La precisión se logra mediante bombas dosificadoras, instrumentos de flujo másico y sistemas de control de circuito cerrado que supervisan los caudales, las temperaturas y la presión. Los módulos de dosificación y mezcla pueden combinar bombas de alta presión con mezcladores dinámicos o estáticos para mezclar fluidos de forma continua en proporciones exactas. Los caudalímetros, los sensores y la automatización permiten a la máquina rotar los ciclos de dosificación, ajustar la producción según la demanda y mantener condiciones de reacción constantes para una producción de alta calidad.

¿Pueden las máquinas dosificadoras de TPU funcionar de forma continua en líneas de producción a gran escala?

Sí, muchas máquinas dosificadoras industriales de TPU están diseñadas para funcionar de forma continua y dar soporte a líneas de producción a gran escala. Los sistemas continuos cuentan con robustos motores, sistemas de refrigeración y manejo de disolventes, opciones de granulación o vertido, y automatización para mantener una producción estable. El almacenamiento adecuado de la materia prima, los instrumentos para el control de la temperatura y el mantenimiento programado garantizan un rendimiento constante durante largas tiradas de producción.

¿Qué materias primas y consideraciones sobre la manipulación de productos químicos se requieren?

Las máquinas dosificadoras de TPU manipulan poliuretanos termoplásticos, polioles, isocianatos, disolventes y aditivos. El equipo debe ser compatible con la composición química del fluido y los rangos de temperatura. Los materiales deben almacenarse y acondicionarse adecuadamente: mantener la resina fría o a una temperatura controlada evita cambios en la viscosidad. Las juntas químicas, las bombas adecuadas y los sistemas de manipulación de disolventes son esenciales para una dosificación y medición seguras y libres de contaminación.

¿Cómo garantizan los fabricantes la precisión al dosificar fluidos de baja viscosidad o alta presión?

La precisión para fluidos de baja viscosidad se logra utilizando bombas dosificadoras de precisión, medidores de flujo calibrados y control de temperatura para mantener una viscosidad constante. Para aplicaciones de alta presión, se utilizan bombas robustas, tuberías reforzadas y mezcladores resistentes a la presión. Técnicas como la medición del flujo másico, la dosificación por pistón y el control de retroalimentación minimizan los errores y garantizan que la proporción de la mezcla se mantenga dentro de tolerancias estrictas durante las etapas de reacción y moldeo.

¿Cuáles son los componentes y la instrumentación típicos de una máquina dosificadora de TPU?

Los componentes típicos incluyen bombas dosificadoras de doble tornillo o pistón, motores, medidores de flujo, sensores de temperatura, armarios de control, mezcladores (estáticos o dinámicos), válvulas dosificadoras, sistemas de recuperación de disolventes y estaciones opcionales de granulación o vertido en paneles. La instrumentación para la presión, la temperatura y el flujo másico está integrada en los sistemas de automatización y control para automatizar la dosificación, supervisar el estado de los equipos y certificar la calidad de la producción según las normas ISO o las especificaciones del cliente.

¿Cómo admiten las máquinas dosificadoras de TPU diferentes productos finales, como espuma, piezas moldeadas o paneles?

La flexibilidad proviene de los cabezales intercambiables, las proporciones de dosificación ajustables y las secuencias programables. Para el procesamiento de espuma o elastómeros, la máquina dosifica poliol e isocianato para controlar la reacción y la expansión; para piezas moldeadas o paneles, proporciona un vertido, desgasificación y llenado del molde estables. Se puede añadir granulación o enfriamiento posterior para peletizar TPU termoplástico. Las configuraciones personalizadas permiten que la misma máquina produzca una gama de productos finales cambiando el molde, el patrón de dispensación o la formulación.

¿Qué prácticas de mantenimiento y manejo maximizan el tiempo de actividad y la calidad de producción?

El mantenimiento regular incluye la inspección de las bombas dosificadoras y las juntas, la calibración de los medidores de flujo, la limpieza de los mezcladores y las líneas de disolventes, y la verificación de los parámetros del sistema de control. La manipulación adecuada de las materias primas (control de la temperatura, gestión de la humedad y almacenamiento seguro) evita la contaminación y los cambios de viscosidad. Los diagnósticos automatizados, la lubricación rutinaria de las piezas giratorias y la sustitución programada de los elementos de desgaste, como los rodillos y las juntas de los pistones, reducen el tiempo de inactividad y mantienen una producción de alta calidad.

¿Cómo elijo un fabricante o proveedor chino para una máquina dosificadora de TPU?

Al evaluar a un fabricante chino, busque experiencia demostrada en equipos de poliuretano, referencias de instalaciones industriales y certificaciones como la ISO. Verifique que suministren la tecnología específica que necesita: módulos de medición y mezcla, instrumentación de flujo másico, opciones de alta presión y sistemas de control de automatización. Pregunte por la personalización, el servicio posventa, la disponibilidad de piezas de repuesto y si pueden adaptar la máquina a su línea de producción, tasas de producción y compatibilidad química.

Conclusión

A medida que evoluciona la industria del poliuretano, cualquier debate sobre las máquinas dosificadoras de TPU debe destacar las innovaciones que dan forma al futuro y las consideraciones prácticas para los fabricantes. Desde las tendencias emergentes en tecnología innovadora hasta los factores críticos a la hora de seleccionar el equipo adecuado, comprender estos elementos garantiza que las empresas sigan siendo competitivas y sostenibles. Exploremos los avances, los consejos para la toma de decisiones y las ventajas clave que definen la próxima generación de tecnología de dosificación de TPU.

Tendencias futuras en la tecnología de medición de TPU

El El futuro de la medición de TPU está evolucionando hacia fábricas más inteligentes y más conectadas. Estamos asistiendo a un aumento de la integración del IoT, en el que las máquinas comunican datos en tiempo real a centros neurálgicos para el mantenimiento predictivo. Innovaciones en el procesamiento del poliuretano incluyen algoritmos basados en inteligencia artificial que optimizan los caudales y las temperaturas sobre la marcha para maximizar la eficiencia energética y la calidad del producto. Además, las máquinas se están adaptando para procesar TPU de origen biológico y recicladas, en consonancia con los objetivos globales de sostenibilidad.

Elegir el fabricante adecuado para sus necesidades

Seleccionar el Los mejores fabricantes de máquinas de TPU implica mirar más allá del precio. La fiabilidad y el soporte técnico son fundamentales. Cuando Selección de equipos de poliuretano, considere los fabricantes que ofrecen sólidas opciones de personalización para adaptar la máquina a sus requisitos específicos de material y rendimiento. Busque proveedores con una sólida trayectoria en servicio posventa, repuestos fácilmente disponibles y programas de formación completos para sus operadores.

Resumen de las principales ventajas de las máquinas dosificadoras de TPU

Invertir en tecnología de medición de alta calidad transforma las capacidades de producción. El Ventajas de los equipos de procesamiento de poliuretano son claros y medibles.

- Precisión: Las proporciones químicas exactas garantizan propiedades uniformes del material y reducen el número de piezas rechazadas.

- Eficiencia: Los sistemas automatizados aumentan el rendimiento y reducen los tiempos de ciclo.

- Reducción de residuos: Una dosificación precisa minimiza la pérdida de materia prima y los costes de limpieza.

- Calidad: La mezcla avanzada y el control de la temperatura dan como resultado un rendimiento superior del producto final.