Una línea de producción de espuma de poliuretano es un complejo sistema de fabricación utilizado por ingenieros, químicos y fabricantes para producir espuma de poliuretano en grandes cantidades. Estas líneas utilizan una serie de procesos automatizados para combinar productos químicos líquidos, que reaccionan y se expanden para formar espuma flexible o rígida. Además de crear grandes bloques de espuma, estas líneas también pueden configurarse para moldear formas específicas o para pulverizar espuma directamente sobre sustratos. Todo el sistema está diseñado para producir con precisión, uniformidad y eficacia uno de los materiales más versátiles del mundo.

Las líneas de producción de espuma de poliuretano son herramientas indispensables para la fabricación moderna; se utilizan a escala industrial para crear desde bloques de colchones y asientos de automóviles hasta paneles aislantes y materiales de embalaje. Permiten a las empresas desarrollar productos de espuma de alta calidad de forma rápida y rentable, llevando las formulaciones químicas de ingeniería al mundo físico como bienes tangibles. En esta guía, explicaré qué son las líneas de producción de espuma de poliuretano, qué pueden hacer y cómo funcionan, y también proporcionaré algunos recursos para quienes deseen obtener más información sobre esta avanzada tecnología de fabricación.

¿Qué es una línea de producción de espuma de PU?

Una línea de producción de espuma de poliuretano es un sistema de fabricación automatizado diseñado para producir espuma de poliuretano de forma continua. Lo controla un sistema informático central, a menudo un PLC (controlador lógico programable), que gestiona todo el proceso. Los ingenieros y operarios pueden introducir recetas y parámetros específicos en el sistema, y la línea de producción mezclará automáticamente los productos químicos y producirá la espuma con una intervención manual mínima. Una vez iniciado el proceso, la línea utiliza un sofisticado sistema de bombas, mezcladores y transportadores para crear el producto final.

Los componentes principales de una línea de producción de espuma de poliuretano incluyen depósitos de almacenamiento para las materias primas químicas (polioles, isocianatos y aditivos), bombas dosificadoras de alta precisión, un cabezal mezclador, una unidad de vertido o dosificación y un largo sistema transportador. El transportador suele estar encerrado en un túnel para controlar la temperatura y contener los vapores a medida que la espuma sube y se cura. Esta configuración permite la creación de bloques de espuma continuos, conocidos como “slabstock”, o la inyección directa de espuma en moldes para producir piezas específicas.

La versatilidad de estas líneas de producción es una ventaja clave. Ajustando la formulación química, los caudales y la temperatura, una sola línea puede producir una amplia gama de tipos de espuma. Esto incluye espumas blandas y flexibles para muebles, espumas densas y rígidas para aislamiento y espumas especializadas de alta resiliencia (HR) para asientos de automóviles. Esta adaptabilidad hace que las líneas de producción de espuma de poliuretano sean la piedra angular de muchos sectores manufactureros, ya que permiten la producción en masa de diversos productos.

¿Cómo funciona una línea de producción de espuma de poliuretano?

Todas las líneas de producción de espuma de PU siguen el mismo proceso fundamental: la mezcla precisa de productos químicos líquidos que experimentan una reacción exotérmica para crear espuma. El proceso comienza con las materias primas, principalmente un poliol y un diisocianato, que se almacenan en grandes depósitos de temperatura controlada. Los aditivos, como catalizadores, tensioactivos y agentes espumantes, también se almacenan en recipientes separados. Las bombas dosificadoras de alta precisión extraen estos componentes de los tanques en proporciones exactas determinadas por la receta específica de espuma que se está produciendo.

A continuación, estos flujos químicos cuidadosamente dosificados se introducen en un cabezal mezclador de alta presión. Dentro del cabezal mezclador, los componentes se mezclan intensamente durante una fracción de segundo antes de ser dispensados. La mezcla se vierte sobre una cinta transportadora en movimiento forrada con papel o una película de plástico para evitar que la espuma se pegue. A medida que la mezcla líquida desciende por la cinta, comienza la reacción química. El agente espumante crea burbujas de gas que hacen que la mezcla se expanda rápidamente y “suba” hasta formar un gran bloque de espuma.

La cinta transportadora lleva la espuma ascendente a través de un largo túnel cerrado donde la temperatura y el proceso de curado se controlan cuidadosamente. Esto garantiza que la espuma desarrolle una estructura celular uniforme y alcance las propiedades físicas deseadas. Cuando la espuma sale del túnel, se ha solidificado pero aún no está totalmente curada. La maquinaria de corte automatizada, como una gran cuchilla transversal, corta el bloque continuo de espuma en longitudes manejables para su almacenamiento y posterior procesamiento.

Tras el corte inicial, los grandes bloques de espuma se trasladan a una zona de curado, donde permanecen 24 horas o más para que se completen las reacciones químicas. Durante este tiempo, la espuma se refuerza y estabiliza. El control de calidad es primordial durante todo el proceso. Los sensores controlan las temperaturas, presiones y caudales en tiempo real. Periódicamente se toman muestras de la espuma y se analizan en un laboratorio para evaluar propiedades como la densidad, la dureza y la estructura celular, garantizando que el producto final cumpla las especificaciones exactas.

Tipos de líneas de producción de espuma de poliuretano

Existen tres tipos principales de líneas de producción de espuma de PU, que se distinguen por la espuma que producen. Aunque el núcleo de la maquinaria es similar, cada línea está optimizada con componentes y parámetros de control específicos para crear espuma con propiedades distintas y para diferentes aplicaciones de mercado.

Las líneas de producción de espuma flexible de PU son las más comunes. Suelen ser líneas “slabstock” diseñadas para producir grandes bloques continuos de espuma flexible. El proceso está optimizado para crear espumas con estructuras de celdas abiertas, que les confieren su suavidad y transpirabilidad. Estas líneas se utilizan para fabricar espuma para cojines de muebles, colchones y bases de alfombras. Suelen contar con largos túneles transportadores y sofisticados sistemas de ventilación para manejar grandes volúmenes y garantizar propiedades uniformes en todo el bloque de espuma.

Las líneas de producción de espuma rígida de PU están diseñadas para crear espuma con una estructura de célula cerrada, que es la clave de sus excelentes propiedades de aislamiento térmico. Estas líneas pueden ser de placas para la producción de paneles aislantes o discontinuas para la fabricación de paneles. En una línea de paneles discontinuos, la mezcla química líquida se inyecta entre dos revestimientos (por ejemplo, chapas de acero) en una gran prensa. La espuma se expande y se adhiere a los revestimientos, creando un panel sándwich aislante y resistente que se utiliza en la construcción y la refrigeración. Estas líneas requieren un control preciso de la temperatura y la presión para garantizar una adhesión completa y una densidad uniforme de la espuma.

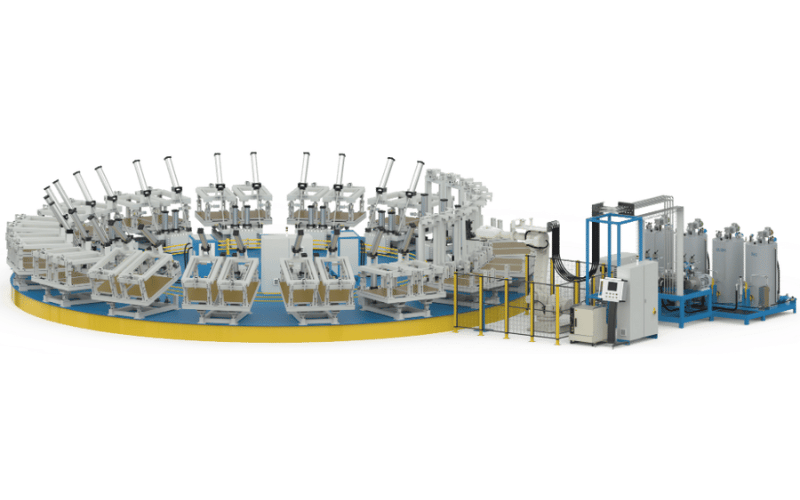

Las líneas de producción de espumas de alta resiliencia (HR) y espumas especiales son sistemas más avanzados utilizados para crear productos de espuma de primera calidad. La espuma HR, utilizada en muebles de gama alta y asientos de automóviles, tiene una estructura celular menos uniforme que proporciona mayor soporte y durabilidad. Estas líneas utilizan polioles e isocianatos especiales y requieren un control exacto de la reacción química. Otras líneas especiales pueden estar configuradas para procesos de moldeo, en los que robots inyectan espuma en moldes complejos para producir artículos como componentes de salpicaderos de coches o suelas de zapatos. A menudo se denominan líneas de “espuma moldeada” y están muy automatizadas para la producción de grandes volúmenes de piezas idénticas.

Software de diseño para la producción de espuma de poliuretano

La optimización de una línea de producción de espuma de poliuretano depende en gran medida de software especializado para el diseño, el control y la supervisión del proceso. No se trata de un software de diseño en el sentido tradicional de CAD, sino de un sofisticado software de control y simulación de procesos. Los ingenieros químicos y los operarios de la planta utilizan estos sistemas para desarrollar y probar formulaciones de espuma virtualmente antes de ponerlas en marcha en la línea de producción física. Este software les permite predecir cómo afectarán los cambios en las proporciones químicas, las temperaturas o los niveles de catalizador a las propiedades finales de la espuma, como la densidad, la dureza y el perfil de subida. Esta capacidad de simulación ahorra tiempo y reduce el desperdicio de material por ensayos fallidos.

Estos sistemas de control de procesos se integran directamente con la maquinaria de la línea de producción. El software proporciona una interfaz central para que los operarios ajusten los parámetros de producción, como los caudales de cada bomba química, la velocidad de la cinta transportadora y la temperatura dentro del túnel de curado. Durante la producción, el software supervisa miles de puntos de datos procedentes de sensores situados en toda la línea. Muestra los datos en tiempo real en cuadros de mando y alerta a los operarios de cualquier desviación de los parámetros establecidos. Esta supervisión continua es crucial para mantener un estricto control de calidad y garantizar que el producto se ajuste a las especificaciones de principio a fin. Los sistemas avanzados utilizan incluso algoritmos de aprendizaje automático para sugerir ajustes del proceso con el fin de optimizar la eficiencia y la calidad del producto.

Cortar y dar forma a la espuma de PU

Una vez que el gran bloque de espuma continua sale de la línea de producción, hay que cortarlo y darle la forma adecuada para su aplicación final. Se trata de un proceso secundario crítico que requiere una serie de maquinaria especializada. El corte inicial lo realiza una sierra de corte situada al final de la cinta transportadora, que trocea el bloque largo en bloques más manejables, a menudo de varios metros de longitud. A continuación, estos bloques se trasladan a una zona de corte separada para un procesamiento más detallado.

Para crear planchas y formas geométricas sencillas, se utilizan sierras de cinta de gran tamaño y máquinas de corte longitudinal. Una sierra de cinta horizontal puede cortar un bloque grande en planchas de distintos grosores, como si se cortara una barra de pan. A continuación, se utilizan sierras de cinta verticales para recortar estas láminas a la anchura y longitud deseadas. Estas máquinas pueden funcionar manualmente o totalmente automatizadas con sistemas CNC (control numérico por ordenador) para realizar cortes repetitivos de gran volumen. La precisión de estos cortes iniciales es vital para minimizar los residuos.

Para formas más complejas, se emplean máquinas de corte de contornos CNC. Estas avanzadas máquinas utilizan una cuchilla de oscilación rápida o un alambre tensado para cortar perfiles intrincados a partir de un archivo de diseño digital. Esto permite crear formas personalizadas para componentes de muebles, insertos de envases especializados o piezas de automoción. La capacidad de seguir un patrón digital con gran precisión permite la producción en serie de diseños complejos que serían imposibles de conseguir con métodos de corte manuales.

Nunca se insistirá lo suficiente en la importancia de la precisión en el corte. Cualquier desviación en las dimensiones puede dar lugar a desperdicio de material, lo que resulta costoso. La maquinaria moderna de corte de espuma está diseñada para ofrecer una precisión milimétrica. La calibración de las cuchillas, la tensión de los hilos y la precisión de los controladores CNC se comprueban regularmente para garantizar que cada pieza cortada cumpla exactamente las especificaciones del diseño. Esta precisión es esencial para producir productos acabados de alta calidad y mantener la rentabilidad en un mercado competitivo.

Tratamiento y acabado de superficies

Tras el corte, los componentes de espuma de PU suelen requerir un tratamiento o acabado superficial para mejorar sus propiedades o prepararlos para el montaje. Una técnica habitual es la “laminación a la llama”, en la que se funde una fina capa de la superficie de la espuma pasándola rápidamente sobre una llama controlada. Este proceso suele unir tejidos u otros textiles directamente a la superficie de la espuma sin adhesivos. Se utiliza mucho en la industria del automóvil para crear revestimientos de techo y paneles de puerta recubiertos de tela.

También pueden aplicarse procesos de acabado para mejorar la durabilidad, el tacto o el aspecto de la espuma. Para aplicaciones específicas, las piezas de espuma pueden recubrirse con una capa protectora. Por ejemplo, la espuma utilizada en dispositivos médicos de posicionamiento puede recubrirse con una piel de vinilo sin costuras y limpiable para cumplir las normas de higiene. En la industria del mueble, se suele aplicar una “envoltura de fibra” suave a los cojines de espuma para darles un tacto más blando y una forma más redondeada y atractiva antes de introducirlos en una funda de tela.

La calidad de la superficie es crucial para los productos en los que la espuma es visible o interactúa directamente con el usuario. En aplicaciones como reposabrazos o volantes de espuma moldeada, se utiliza un proceso de “recubrimiento en molde”. Antes de inyectar la espuma líquida, se rocía el molde con una pintura o revestimiento especial. A medida que la espuma se expande y se endurece, el revestimiento se adhiere químicamente a su superficie, creando un acabado duradero y estéticamente perfecto directamente fuera del molde.

Ajustes clave para la producción de espuma de PU

La producción eficaz y constante de espuma de poliuretano depende del control preciso de varios parámetros críticos. Estos parámetros se ajustan en función de la formulación específica de la espuma y de las características deseadas del producto final. Cualquier ligera desviación puede alterar significativamente las propiedades finales de la espuma, por lo que mantener estos ajustes es un objetivo primordial para los operarios de la línea de producción. Las operaciones de mayor éxito se basan en una combinación de control automatizado y supervisión humana experimentada.

El control de la temperatura es posiblemente el parámetro más crítico. Las materias primas químicas (poliol, isocianato y aditivos) deben almacenarse y dosificarse a una temperatura específica y estable, normalmente en torno a los 20-25 °C. La reacción química en sí es exotérmica, lo que significa que genera calor. La propia reacción química es exotérmica, es decir, genera calor. El perfil de temperatura dentro del túnel de curado también debe gestionarse cuidadosamente para garantizar que la espuma suba y se cure de manera uniforme. Demasiado calor puede causar quemaduras o grietas en la espuma, mientras que demasiado poco puede provocar una reacción incompleta y malas propiedades físicas.

La proporción de productos químicos es otro ajuste innegociable. La proporción entre isocianato y poliol (conocida como “índice”) debe ser controlada con extrema precisión por las bombas dosificadoras. Un ligero cambio en esta proporción puede afectar drásticamente a la dureza, densidad y elasticidad de la espuma. Los operarios utilizan caudalímetros y controles informáticos para mantener esta proporción dentro de una fracción de porcentaje. Las cantidades de catalizadores, tensioactivos y agentes espumantes también deben dosificarse con la misma precisión para controlar la velocidad de reacción y la estructura celular.

El tiempo y las condiciones de curado también son críticos. Después de cortar el bloque de espuma al final de la línea, hay que dejarlo curar durante un tiempo, normalmente 24 horas o más, en una zona bien ventilada. Durante este tiempo, las reacciones químicas internas se completan y la espuma se estabiliza. La temperatura y la humedad de la zona de curado pueden afectar a esta fase final. Si se acelera el proceso de curado, los bloques de espuma pueden encogerse o deformarse posteriormente.

Diseño para aplicaciones de espuma de poliuretano

Diseñar productos con espuma de poliuretano requiere un profundo conocimiento de las propiedades del material y del proceso de fabricación. A diferencia del diseño con materiales sólidos como la madera o el metal, el diseño con espuma implica especificar propiedades como la densidad y la dureza, que afectan directamente al rendimiento y el tacto. El proceso de diseño debe tener en cuenta el comportamiento de la espuma a la compresión y con el paso del tiempo.

Para aplicaciones de espuma flexible, como cojines de sofá o colchones, el diseño se centra en la comodidad y el soporte. Los diseñadores utilizan una medida llamada deflexión de carga de indentación (ILD) o deflexión de fuerza de indentación (IFD) para especificar la dureza de la espuma. Un valor ILD más alto significa una espuma más firme. A menudo, los productos se diseñan con varias capas de espuma de diferentes densidades y ILD para crear una sensación específica; por ejemplo, una capa superior blanda para el confort inicial y una capa base más firme para el soporte.

En las aplicaciones de espuma rígida, la principal consideración de diseño es el rendimiento térmico y la integridad estructural. En la construcción, los diseñadores deben calcular el grosor necesario de la espuma aislante para alcanzar un valor R específico (una medida de la resistencia térmica). Al diseñar paneles sándwich, los ingenieros deben tener en cuenta la resistencia a la compresión de la espuma y su adherencia a los materiales de revestimiento para garantizar que el panel final pueda soportar cargas estructurales.

En todos los casos, la creación de prototipos y las pruebas son partes esenciales del proceso de diseño. A menudo se producen y prueban pequeños lotes de espuma con diferentes formulaciones para encontrar el equilibrio perfecto de propiedades para una nueva aplicación. En el caso de las piezas moldeadas, pueden crearse moldes prototipo para probar el flujo de la espuma y garantizar que la pieza final se rellena completamente sin huecos ni defectos. Este proceso iterativo de diseño, creación de prototipos y pruebas es clave para lanzar con éxito productos de espuma de PU.

Espesor y densidad del material

En la producción de espuma en bloque, los conceptos de espesor y densidad son fundamentales para el producto final. El grosor suele determinarse durante el proceso de corte secundario, en el que los grandes bloques se cortan en láminas. Sin embargo, la altura total del bloque de espuma inicial al salir de la línea está controlada por la cantidad de productos químicos líquidos vertidos en el transportador y el perfil de subida de la formulación. La consistencia de esta altura inicial es crucial para minimizar los residuos durante el corte posterior.

La densidad es una de las propiedades más críticas de la espuma de PU y viene determinada por la formulación química, concretamente por la cantidad de agente espumante utilizado. Se mide en kilogramos por metro cúbico (kg/m³) o libras por pie cúbico (pcf). Una espuma de mayor densidad tiene más material polimérico y menos aire por unidad de volumen, lo que la hace más pesada, más duradera y, en general, más resistente. Las espumas de menor densidad son más ligeras y a menudo más blandas, pero pueden no ser tan resistentes a lo largo del tiempo.

Mantener una densidad constante en un gran bloque de espuma es un reto importante en la producción. Pueden producirse variaciones debidas a ligeras fluctuaciones de temperatura o incoherencias en el proceso de mezcla. Para ello, los equipos de control de calidad toman muestras de diferentes partes del bloque de espuma y miden su densidad. Estos datos se utilizan para clasificar la espuma y ajustar en tiempo real la configuración de la línea de producción para garantizar la uniformidad en las siguientes tiradas.

Detalles y personalización

La precisión de las modernas tecnologías de producción y corte de espuma de poliuretano permite crear productos con detalles sorprendentemente finos. En aplicaciones de espuma moldeada, la mezcla química líquida puede rellenar cavidades de molde muy intrincadas, capturando texturas superficiales complejas y pequeñas características. Esto es esencial para productos como los componentes interiores de automóviles, donde el ajuste y el acabado son fundamentales. La capacidad de reproducir detalles finos permite a los diseñadores integrar elementos funcionales y texturas estéticas directamente en la pieza moldeada.

La personalización es una tendencia creciente en todas las industrias, y la producción de espuma de PU se está adaptando para satisfacer esta demanda. Por ejemplo, en el sector de la ropa de cama, los fabricantes pueden ofrecer colchones con zonas de firmeza personalizadas laminando juntos distintos tipos de espuma cortados en patrones específicos. Las máquinas de corte de contornos CNC pueden ejecutar estos complejos diseños con gran precisión, lo que permite una personalización masiva en la que cada producto puede adaptarse a las preferencias de cada cliente.

Este nivel de detalle y personalización es posible gracias a la maquinaria avanzada y a la integración del diseño digital. El vínculo entre un archivo CAD y una cortadora CNC o un robot de moldeo permite traducir a la perfección un diseño digital en un producto físico. A medida que la maquinaria se vuelve más sofisticada y el software más potente, el potencial para crear productos de espuma altamente detallados y personalizados sigue ampliándose, ampliando los límites de lo que es posible con este versátil material.

Unión de componentes de espuma de poliuretano

En muchas aplicaciones, los componentes individuales de espuma de poliuretano deben unirse para crear un producto final. El método más común para unir la espuma es el uso de adhesivos. Los adhesivos especiales de base acuosa o termofusibles están diseñados para unir la espuma a sí misma o a otros materiales como madera, tela o plástico. Normalmente, el adhesivo se rocía sobre las superficies que se van a unir y, a continuación, se presionan las piezas. La elección del adhesivo depende de la fuerza de unión, la flexibilidad y la velocidad de producción requeridas.

También se utilizan métodos de unión mecánica, sobre todo en la construcción de muebles. Los cojines de espuma pueden fijarse a un marco de madera con grapas o clips, aunque esto es menos habitual en las uniones entre espumas. En algunas aplicaciones especializadas, pueden utilizarse técnicas como la soldadura por ultrasonidos para fusionar ciertos tipos de espuma sin adhesivos, creando una unión muy limpia y fuerte mediante la vibración del material a alta frecuencia.

Constantemente se desarrollan soluciones de unión innovadoras para mejorar la eficacia y el rendimiento. Por ejemplo, algunos fabricantes utilizan diseños entrelazados cortados directamente en la espuma con una máquina CNC. Estas piezas pueden ensamblarse como un puzzle, lo que reduce la necesidad de adhesivos y acelera el proceso de montaje. Este enfoque no sólo es eficiente, sino que también puede facilitar el desmontaje del producto para su reciclaje al final de su vida útil, contribuyendo a una economía más circular.

Apilamiento y superposición de espuma de poliuretano

El apilamiento y la estratificación son técnicas estándar para crear estructuras de espuma compuesta con propiedades mejoradas. En aplicaciones estructurales, pueden laminarse varias capas de espuma rígida de alta densidad para crear bloques gruesos y ligeros utilizados en cascos de barcos o modelos arquitectónicos. Las capas se unen con un adhesivo fuerte, y el bloque resultante suele ser mucho más estable dimensionalmente que una sola pieza de espuma gruesa.

En aplicaciones de confort como colchones y cojines de gama alta, la estratificación es clave para el rendimiento. Los fabricantes apilan y laminan láminas de distintos tipos de espuma para conseguir una sensación y un nivel de apoyo específicos. Un diseño típico puede incluir una base de espuma firme de alta densidad para mayor durabilidad y soporte, una capa intermedia de firmeza media para la distribución de la presión y una capa superior blanda de espuma con memoria o similar al látex para el confort inicial. Las capas se unen cuidadosamente para funcionar como una unidad cohesiva.

Espuma flexible de PU y bisagras vivas

La flexibilidad inherente a ciertos tipos de espuma de poliuretano la hace idónea para técnicas de diseño innovadoras, como la creación de bisagras vivas. Mientras que la mayoría de las espumas son quebradizas cuando se cortan en secciones finas, algunas espumas elastoméricas o flexibles de muy baja densidad pueden diseñarse para doblarse repetidamente sin romperse. Esta propiedad se aprovecha para crear productos de una sola pieza con bisagras integradas.

Una bisagra viva es una sección delgada y flexible que conecta dos o más partes rígidas de una misma pieza de material. Aunque es más común en plásticos moldeados por inyección, el concepto puede aplicarse a la espuma. Utilizando una cortadora CNC para crear un patrón específico de cortes y secciones finas en una lámina de espuma flexible, los diseñadores pueden crear zonas extremadamente flexibles. Esto permite doblar la lámina de espuma para darle una forma tridimensional, como una funda protectora personalizada o un contenedor plegable.

Esta técnica es fundamental en el diseño de envases, donde una sola pieza plana de espuma puede cortarse y rayarse con precisión para doblarse y envolver perfectamente un producto. Esto reduce el tiempo de montaje y el desperdicio de material en comparación con el uso de varias piezas de espuma separadas. La aplicación de los conceptos de bisagra viva a la espuma flexible de PU demuestra la versatilidad del material y las posibilidades creativas que ofrece la tecnología de corte de precisión.

Tecnologías relacionadas con la producción de espuma de poliuretano

Varias tecnologías relacionadas complementan y mejoran el proceso de producción de espuma de poliuretano. Las máquinas CNC son fundamentales en la fase posterior a la producción. Además de las cortadoras de contornos para espuma, las fresadoras CNC se utilizan a menudo para dar forma a bloques de espuma rígida con formas precisas para la fabricación de moldes o prototipos. Estas máquinas proporcionan el alto nivel de precisión necesario para crear patrones maestros utilizados para producir otras piezas.

La impresión 3D también desempeña un papel cada vez más importante, sobre todo en las fases de diseño y creación de prototipos. Los ingenieros pueden imprimir en 3D diseños de moldes complejos para probar cómo fluye la espuma líquida y rellena una cavidad antes de comprometerse con costosas herramientas metálicas. En algunos casos, la impresión 3D se utiliza incluso para crear los moldes finales de piezas de espuma personalizadas o de tirada corta, lo que reduce drásticamente los plazos de entrega y los costes.

La automatización y la robótica están muy integradas en las modernas líneas de producción de espuma. Los brazos robóticos se utilizan para tareas como el desmoldeo de piezas, la pulverización de adhesivos o revestimientos y el apilamiento de componentes acabados. Esta automatización aumenta la velocidad de producción, mejora la uniformidad y aumenta la seguridad de los trabajadores al automatizar las tareas repetitivas y minimizar la exposición a productos químicos.

Más recientemente, las tecnologías centradas en la sostenibilidad están ganando terreno. Esto incluye tecnologías de reciclaje químico diseñadas para descomponer la espuma al final de su vida útil en sus componentes de poliol en bruto, que luego pueden utilizarse para fabricar espuma nueva. Estos procesos representan un paso importante hacia la creación de un sistema de circuito cerrado para el poliuretano, reduciendo la dependencia de la industria de los productos petroquímicos vírgenes y minimizando los residuos de los vertederos.

Recursos para la producción de espuma de poliuretano

Fabricantes de equipos

- Hennecke: Fabricante líder mundial de maquinaria y sistemas para la transformación del poliuretano.

- Grupo Cannon: Ofrece una amplia gama de soluciones, desde cabezales mezcladores hasta plantas de producción completas.

- KraussMaffei: Proporciona maquinaria de procesos de reacción para diversas aplicaciones de PU.

- Baumer: Especializada en maquinaria de corte de espuma e ingeniería de instalaciones.

- Viking: Fabricante de equipos de corte y manipulación para la industria de la espuma.

Proveedores de software

- Siemens: Ofrece PLC y software de control de procesos (como SIMATIC) utilizados para automatizar líneas de producción.

- Rockwell Automation: Proporciona sistemas integrados de control e información para la fabricación.

- Wonderware (AVEVA): Desarrolla software industrial para la gestión y el control operativos.

Programas de formación y certificación

- Centro para la Industria de los Poliuretanos (CPI): Ofrece sesiones técnicas, talleres y cursos de desarrollo profesional.

- Asociación de Fabricantes de Poliuretano (PMA): Proporciona recursos educativos y eventos de formación para sus miembros.

Asociaciones y foros industriales

- Asociación de Fabricantes de Poliuretano (PMA): Una asociación para la industria del poliuretano fundido con recursos y creación de redes.

- Centro para la Industria de los Poliuretanos (CPI): Una división del American Chemistry Council centrada en promover el uso sostenible de los poliuretanos.

- EUROPUR: Asociación europea de fabricantes de bloques de espuma de poliuretano flexible.