Los paneles sándwich han revolucionado la forma en que se construyen las estructuras modernas, ya que ofrecen una combinación perfecta de resistencia y eficiencia. Estos materiales de construcción compuestos consisten en un núcleo aislante ligero entre dos capas exteriores rígidas de metal, normalmente acero o aluminio. Esta estructura única proporciona un aislamiento térmico y una integridad estructural excepcionales, al tiempo que reduce el peso al mínimo. Producción de paneles sándwich se ha convertido en una piedra angular de la eficiencia energética. construcción, como paneles aislantes Reducir significativamente los costes de calefacción y refrigeración.. Como vital materiales de construcción, se adaptan a diversos climas y estilos arquitectónicos, lo que los convierte en la opción preferida a nivel mundial.

Las industrias que utilizan paneles sándwich incluyen:

- Construcción: Edificios residenciales, comerciales e industriales.

- Refrigeración: Almacenes frigoríficos y cámaras frigoríficas.

- Transporte: Camiones frigoríficos y contenedores de transporte.

- Agricultura: Granjas avícolas e instalaciones de almacenamiento agrícola.

Antes de seleccionar un panel para su próximo proyecto, es fundamental ir más allá de las ventajas generales. El material del núcleo define el rendimiento del panel, desde la seguridad contra incendios hasta la resistencia térmica. Comprender los matices de los diferentes tipos de paneles permite a los constructores y arquitectos tomar decisiones informadas que se ajustan a las normas de seguridad y los objetivos energéticos específicos. En la siguiente sección se desglosan estas variaciones para ayudarle a elegir la solución adecuada.

Definición y tipos de paneles sándwich

Un panel sándwich es un componente de construcción modular prefabricado diseñado para el aislamiento térmico y el montaje rápido. El material del núcleo es la característica definitoria, ya que determina la idoneidad del panel para diferentes entornos. Comprender el tipos de paneles sándwich disponible es esencial para garantizar la seguridad y la eficiencia. Por ejemplo, Paneles sándwich de PU son famosos por su aislamiento, mientras que la lana mineral destaca por su resistencia al fuego.

|

Tipo de panel |

Propiedades aislantes |

Resistencia al fuego |

Aplicaciones clave |

|---|---|---|---|

|

PU (poliuretano) |

Excelente retención térmica. |

Moderado. |

Almacenamiento en frío, cubiertas generales. |

|

PIR (poliisocianurato) |

Rendimiento térmico superior. |

Alto. |

Edificios industriales, zonas seguras contra incendios. |

|

Lana mineral |

Retención térmica moderada. |

Excelente (no combustible). |

Cortafuegos, barreras acústicas. |

|

EPS (poliestireno expandido) |

Buena retención térmica. |

Bajo. |

Viviendas asequibles, tabiques. |

Aplicaciones de los paneles sándwich en la construcción

La versatilidad de los paneles sándwich los hace indispensables en todo el sector de la construcción. No se limitan a una sola parte del edificio, sino que se utilizan para crear toda la envolvente. Paneles sándwich para cubiertas proporcionar una protección duradera y resistente a la intemperie que también aísle el edificio desde arriba. Paneles aislantes para paredes Son igualmente importantes, ya que permiten cerrar rápidamente grandes espacios industriales y garantizan la eficiencia energética. Su ligereza reduce la carga sobre la estructura, lo que permite ahorrar costes en cimentación y acero.

Las aplicaciones clave incluyen:

- Sistemas de techado: Proporcionar impermeabilización y aislamiento para almacenes.

- Revestimiento de paredes exterioresCreación de fachadas estéticas y funcionales.

- Particiones internas: División de espacios en fábricas u oficinas.

- Instalaciones de almacenamiento en frío: Mantener bajas temperaturas en las plantas de procesamiento de alimentos.

- Salas limpias: Creación de entornos estériles para la fabricación de productos farmacéuticos.

Ventajas de utilizar paneles sándwich

La adopción generalizada de los paneles sándwich se debe a sus convincentes ventajas sobre los métodos de construcción tradicionales. Como materiales de construcción energéticamente eficientes, reducen significativamente las facturas de servicios públicos al minimizar la transferencia de calor. Su naturaleza prefabricada permite una instalación rápida, lo que a menudo reduce el tiempo de construcción hasta en un 50% en comparación con el ladrillo o el hormigón. Además, el diseño ligero de estos paneles simplifica el transporte y la manipulación in situ.

Ventajas de los paneles sándwich incluyen:

- Aislamiento térmico superior: Mantiene los interiores frescos en verano y cálidos en invierno.

- Instalación rápida: Los paneles grandes cubren grandes superficies rápidamente, lo que acelera los plazos de los proyectos.

- Rentabilidad: Reducción de los costes laborales y los requisitos estructurales.

- Versatilidad estética: Disponible en varios colores y perfiles para adaptarse a los diseños arquitectónicos.

- Durabilidad: Resistente a la corrosión y a los elementos climáticos, lo que garantiza una larga vida útil.

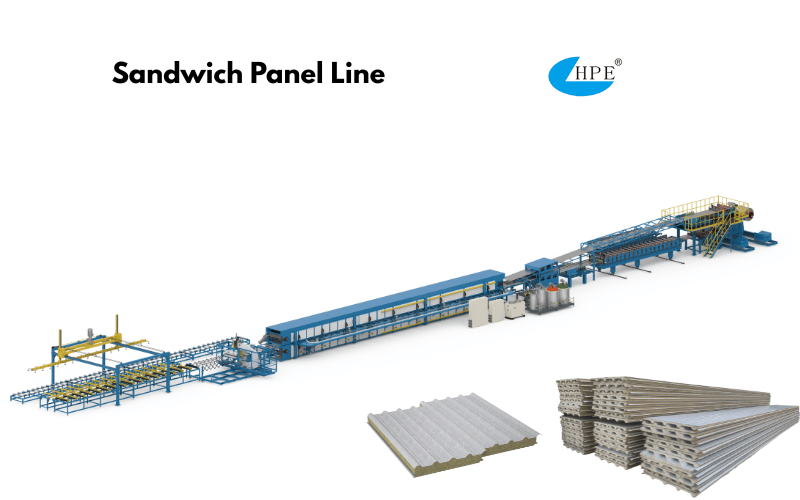

Comprender las líneas de producción de paneles sándwich

Para apreciar plenamente el papel de las líneas de producción de paneles sándwich, es esencial comprender los procesos y la maquinaria que dan vida a estos versátiles materiales de construcción. Desde los pasos sincronizados de la producción hasta los equipos especializados que garantizan la precisión y la calidad, cada elemento desempeña un papel fundamental en la fabricación de paneles de alto rendimiento. Profundicemos en los procesos de producción y los componentes clave que lo hacen posible.

Descripción general de los procesos de producción de paneles sándwich

El Proceso de fabricación de paneles sándwich Es una operación altamente sincronizada que transforma las materias primas en componentes de construcción acabados. Comienza con el desenrollado de las láminas metálicas, que actúan como revestimiento exterior. Estas láminas se someten a un proceso de laminado para conseguir el perfil deseado. Simultáneamente, el material del núcleo, ya sea espuma líquida o placas de lana mineral, se introduce entre las capas metálicas. A continuación, el conjunto pasa por una laminadora de doble cinta, donde se produce el curado y la unión bajo calor y presión. Por último, el panel continuo se corta a la longitud deseada, se apila y se empaqueta. Estos Pasos para la producción de paneles Garantizar la uniformidad y la integridad estructural.

Componentes clave de una línea de producción de paneles sándwich

Una línea de producción robusta depende de maquinaria especializada que funcione en armonía. Equipo para la producción de paneles sándwich Debe ser preciso para garantizar que el producto final cumpla con los estándares de calidad. Componentes para la fabricación de paneles desde herramientas de modelado hasta dispensadores de productos químicos.

|

Componente |

Función |

Importancia |

|---|---|---|

|

Desbobinador |

Desenrolla bobinas metálicas. |

Alimenta la línea de forma continua. |

|

Perfiladora |

Da forma a láminas metálicas. |

Crea el perfil estructural. |

|

Dispensador de espuma |

Inyecta material líquido para el núcleo. |

Garantiza la continuidad del aislamiento. |

|

Laminadora de doble cinta |

Presiona y cura el panel. |

Une las capas y garantiza la planitud. |

|

Sistema de corte |

Corta paneles a medida. |

Proporciona las dimensiones del producto final. |

Importancia de la producción continua en la fabricación de paneles sándwich

Producción continua de paneles sándwich es el estándar industrial para la fabricación de gran volumen. A diferencia de los métodos discontinuos, que producen un panel cada vez, las líneas continuas funcionan sin parar, lo que aumenta significativamente el rendimiento. Esto fabricación automatizada de paneles Este enfoque garantiza que cada metro de panel producido tenga una densidad de aislamiento y una resistencia de unión uniformes. Minimiza el desperdicio de materia prima asociado con los arranques y paradas de la línea y permite a los fabricantes cumplir con pedidos grandes en plazos cortos, maximizando la eficiencia operativa general.

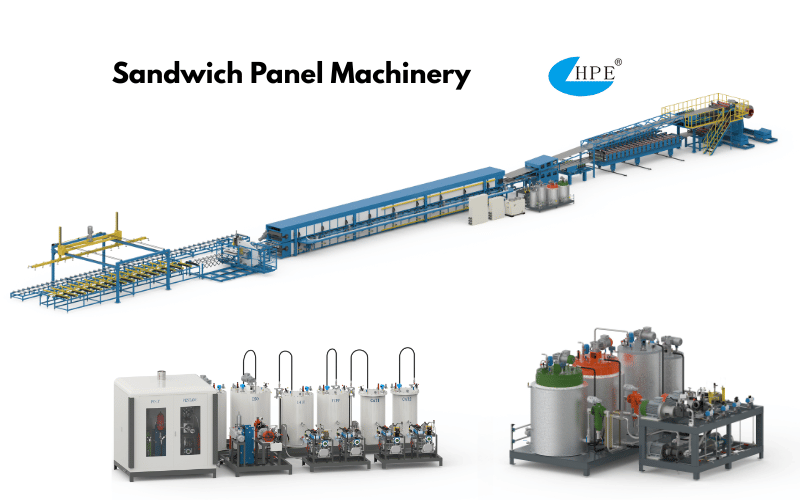

El papel de la maquinaria para paneles sándwich

La maquinaria para paneles sándwich es la columna vertebral de una producción de paneles eficiente y de alta calidad. Cada máquina de la línea de producción está diseñada para realizar una función específica, desde dar forma a las láminas de metal hasta inyectar materiales de núcleo y garantizar un corte preciso. Comprender los tipos de maquinaria y sus funciones es esencial para optimizar la producción y lograr resultados consistentes. Exploremos los tipos clave de máquinas para paneles sándwich y sus funcionalidades críticas.

Tipos de máquinas para paneles sándwich

La selección de la maquinaria depende del tipo específico de panel que se vaya a producir. El mercado ofrece varios tipos de máquinas de paneles, cada uno diseñado para manejar materiales básicos específicos. Maquinaria para paneles de PU está diseñado para la inyección de productos químicos líquidos, mientras que las líneas de lana mineral requieren sistemas para cortar y orientar las placas de fibra.

Los tipos de máquinas clave incluyen:

- Líneas de paneles sándwich PU/PIR: Para paneles con núcleo de espuma.

- Líneas de paneles sándwich de lana mineral: Para núcleos de lana de roca o lana de vidrio.

- Prensas de paneles discontinuas: Para formas complejas o de bajo volumen, como paneles con cierre de leva.

- Máquinas perfiladoras: Para perfilar las cubiertas metálicas.

- Sierras voladoras: Para cortar paneles sin detener la línea.

Funcionalidad de las máquinas para paneles sándwich de PU

Producción de paneles de PU se basa en una sofisticada tecnología de medición y mezcla de productos químicos. Máquinas para paneles de poliuretano Cuentan con una unidad de espumado a alta presión que mezcla poliol e isocianato. Esta mezcla se pulveriza uniformemente sobre la lámina metálica inferior en movimiento justo antes de aplicar la lámina superior. A continuación, la laminadora de doble cinta de la máquina controla la expansión de la espuma a medida que se eleva y cura, lo que garantiza que el panel alcance el grosor y la densidad exactos requeridos. La precisión en esta reacción química es fundamental para el rendimiento térmico del panel.

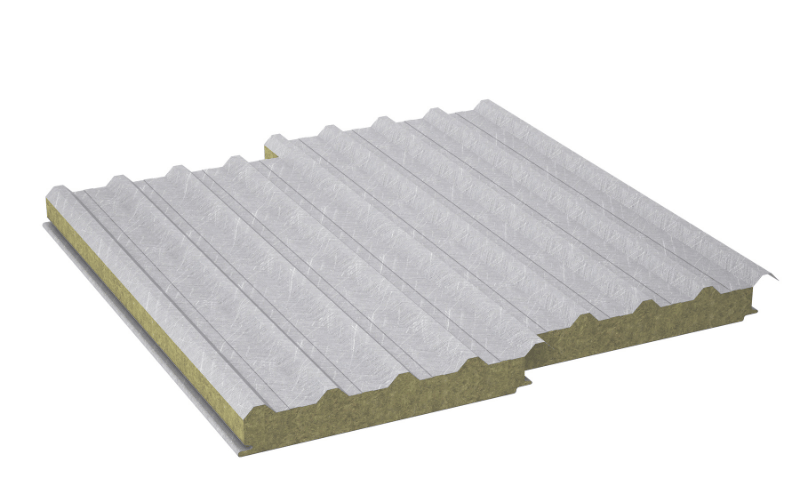

Integración de máquinas perfiladoras en líneas de producción

El tecnología de perfilado integrado en la línea es responsable de la resistencia estructural y el atractivo estético del panel. Estos Máquinas para dar forma a paneles utilizan una serie de estaciones de rodillos para doblar gradualmente tiras metálicas planas y convertirlas en perfiles corrugados o acanalados. Este proceso se lleva a cabo de forma continua antes de añadir el material del núcleo. El diseño del perfil no solo afecta al aspecto del edificio, sino que también determina cómo se encajan los paneles (machihembrado), lo cual es fundamental para la impermeabilidad y la rapidez de instalación.

Materiales utilizados en la producción de paneles sándwich

La elección de los materiales del núcleo desempeña un papel fundamental a la hora de determinar el rendimiento y la aplicación de los paneles sándwich. Desde las propiedades aislantes superiores del poliuretano hasta la resistencia al fuego de la lana mineral y la avanzada eficiencia térmica del PIR, cada material ofrece ventajas únicas adaptadas a las necesidades específicas de la construcción. Profundicemos en las características y ventajas de estos materiales del núcleo utilizados en la producción de paneles sándwich.

El poliuretano y sus ventajas para los paneles sándwich

El poliuretano (PU) es ampliamente considerado como uno de los materiales aislantes más eficaces que existen. Paneles sándwich de PU Ofrecen una conductividad térmica increíblemente baja, lo que significa que un panel más delgado puede proporcionar el mismo valor de aislamiento que una pared mucho más gruesa de hormigón o ladrillo. Aislamiento de poliuretano También es ligero y tiene una excelente adhesión, uniéndose de forma natural a las cubiertas metálicas sin necesidad de adhesivos adicionales. Esto crea una unidad compuesta resistente que añade rigidez estructural a la envolvente del edificio.

La lana mineral como núcleo aislante en paneles sándwich

Cuando la seguridad contra incendios es la principal preocupación, paneles de lana mineral son la mejor opción. Fabricado con roca volcánica hilada o fibras de vidrio, este material del núcleo es incombustible y puede soportar temperaturas superiores a los 1000 °C. Paneles sándwich resistentes al fuego El uso de lana mineral evita la propagación de las llamas, protegiendo vidas y propiedades. Además, la estructura fibrosa de la lana mineral proporciona una excelente absorción acústica, lo que hace que estos paneles sean ideales para fábricas o edificios en entornos ruidosos que requieren aislamiento acústico.

PIR (poliisocianurato) en la fabricación de paneles sándwich

El poliisocianurato (PIR) es una mejora con respecto a la química estándar del PU. Paneles PIR se producen de manera similar, pero con una proporción química diferente que mejora la reticulación. Esto da como resultado Aislamiento de poliisocianurato que se carboniza en lugar de fundirse cuando se expone al fuego, lo que ofrece una resistencia al fuego significativamente mejor y una menor emisión de humo en comparación con el PU estándar. Además, el PIR ofrece una eficiencia térmica ligeramente superior, lo que lo convierte en una opción premium para proyectos de construcción modernos, conscientes del consumo energético y regulados en materia de seguridad.

Sistemas de corte en la fabricación de paneles sándwich

Los sistemas de corte son el paso final, pero fundamental, en la fabricación de paneles sándwich, ya que garantizan que cada panel cumpla con las especificaciones precisas de longitud y calidad. Las tecnologías de corte avanzadas no solo mejoran la precisión, sino que también mantienen la eficiencia de las líneas de producción continua. Exploremos los principales sistemas de corte, sus tecnologías y las estrategias para optimizar su rendimiento.

Descripción general de los sistemas de corte en líneas de producción

La etapa final de la línea de producción consiste en cortar la corriente continua de compuesto en paneles individuales. Sistemas de corte por paneles Debe funcionar con una sincronización extrema, ajustándose a la velocidad de la línea en movimiento para ejecutar un corte sin detener la producción. Tecnología de corte de precisión garantiza que los paneles se corten con las longitudes exactas especificadas por el cliente, minimizando las modificaciones in situ y los residuos. La precisión es fundamental en este caso, ya que incluso las desviaciones más pequeñas pueden provocar problemas de instalación y huecos en la envolvente del edificio.

Tecnología de sierras de cinta para cortes de precisión

Corte con sierra de cinta Se emplea con frecuencia para paneles gruesos o de lana mineral. Esta tecnología utiliza una cuchilla metálica continua con dientes para cortar las capas metálicas y el material del núcleo. Corte de paneles de precisión Las sierras de cinta proporcionan un borde relativamente limpio y reducen la generación de polvo en comparación con las cortadoras de disco abrasivas. Estas sierras están montadas en un carro móvil que se sujeta al panel y se desplaza con él durante el corte, lo que garantiza un borde perfectamente recto.

Optimización de los sistemas de corte para mejorar la eficiencia

Para mantener un alto rendimiento, corte eficiente de paneles requiere atención regular. Las cuchillas desafiladas o los carros desalineados pueden ralentizar la línea o dañar los extremos de los paneles. Optimización del sistema de corte implica la implementación de controles inteligentes y programas de mantenimiento rutinario.

Los consejos de optimización incluyen:

- Tensado automático de la cuchilla: Garantiza cortes rectos y uniformes.

- Integración de extracción de polvo: Mantiene limpia la zona de corte y los sensores sin obstrucciones.

- Mantenimiento predictivo: Reemplazar las cuchillas antes de que se desafilen para evitar bordes irregulares.

- Sincronización de velocidad: Calibrar regularmente la velocidad de desplazamiento de la sierra voladora con la velocidad de la línea principal.

Tendencias futuras en la producción de paneles sándwich

Los avances tecnológicos, las iniciativas de sostenibilidad y las cambiantes demandas del mercado están dando forma al futuro de la producción de paneles sándwich. Desde maquinaria más innovadora hasta prácticas ecológicas, los fabricantes se están adaptando para satisfacer las necesidades de la construcción moderna sin dejar de estar a la vanguardia de las tendencias del sector. Exploremos las innovaciones, los esfuerzos de sostenibilidad y la dinámica del mercado que impulsan la próxima generación de producción de paneles sándwich.

Innovaciones en maquinaria para paneles sándwich

La industria está experimentando un cambio hacia Maquinaria innovadora para paneles que aprovecha la tecnología digital. Tecnología de fabricación inteligente Ahora incluye sistemas de control de calidad basados en inteligencia artificial que escanean los paneles en tiempo real en busca de defectos superficiales y huecos. Las máquinas habilitadas para el Internet de las cosas permiten a los fabricantes supervisar de forma remota el consumo energético y las tasas de producción, lo que facilita el mantenimiento predictivo y reduce el tiempo de inactividad. Estos avances están haciendo que las líneas de producción sean más inteligentes, receptivas y eficientes.

Sostenibilidad en la producción de paneles sándwich

A medida que el sector de la construcción impulsa los objetivos de cero emisiones netas, producción sostenible de paneles está ganando terreno. Los fabricantes utilizan cada vez más polioles de origen biológico derivados de recursos renovables en lugar de productos petroquímicos. Además, se están optimizando los procesos para reciclar los restos de espuma y los recortes de metal. Materiales de construcción ecológicos Ahora también utilizamos agentes espumantes con potencial de agotamiento del ozono (ODP) cero y bajo potencial de calentamiento global (GWP), alineando la producción de paneles con las normas medioambientales internacionales.

Tendencias del mercado y demanda de paneles sándwich

La demanda mundial de envolventes de edificios de alto rendimiento está impulsando Tendencias en el mercado de los paneles sándwich. Los códigos energéticos más estrictos y la necesidad de un rápido desarrollo de las infraestructuras son factores clave que aumentan la demanda de paneles aislantes.

Los factores clave incluyen:

- Expansión de la cadena de frío: Creciente necesidad de centros de almacenamiento refrigerado y logística.

- Construcción modular: Aumento de viviendas y oficinas prefabricadas.

- Reformas energéticas: Renovación de edificios antiguos con revestimientos aislantes.

- Economías emergentes: La rápida industrialización requiere fábricas de construcción rápida.

Preguntas frecuentes

¿Qué es una línea de paneles sándwich de poliuretano y cómo funciona?

Una línea de paneles sándwich de poliuretano es un sistema de producción para paneles sándwich continuos en el que una estructura central de espuma de poliuretano se intercala entre bobinas de acero o revestimientos compuestos. La línea suele incluir una máquina de espuma y un sistema de espumado, alimentadores para acero de color u otros revestimientos, una cinta transportadora de doble banda para la producción continua de paneles sándwich, perfilado automatizado y perfilado de bordes para dar al compuesto sándwich su forma final, estaciones de curado y unidades de corte para entregar los paneles acabados.

¿Cuáles son los componentes principales de una línea de producción de paneles sándwich de PU?

Los componentes clave incluyen el sistema de procesamiento y espumado de poliuretano, bombas dosificadoras, cabezal mezclador, cintas transportadoras (a menudo una cinta transportadora doble) para sándwich continuo, hornos o túneles de curado, unidades de prensado y perfilado para el perfilado de bordes y superficies, sistemas de automatización y control, y estaciones para la manipulación de bobinas de acero, revestimientos de EPS o lana de roca, dependiendo del diseño.

¿Se pueden fabricar paneles sándwich con diferentes materiales para el núcleo, como EPS, PIR o lana de roca?

Sí. Aunque muchas líneas se centran en paneles sándwich de poliuretano, las líneas de paneles sándwich continuos pueden configurarse para la producción de paneles sándwich de EPS, PIR o lana de roca. Los fabricantes suelen ofrecer la producción de paneles sándwich de poliuretano o lana mineral, lo que permite seleccionar las propiedades de aislamiento térmico y el comportamiento frente al fuego.

¿Cómo garantiza la línea el aislamiento térmico y el comportamiento frente al fuego?

La elección del núcleo (espuma de poliuretano, EPS, PIR o lana mineral) determina el aislamiento térmico y la resistencia al fuego. El poliuretano y el PIR proporcionan un excelente aislamiento térmico (baja conductividad térmica), mientras que los paneles de lana de roca o lana mineral mejoran el comportamiento frente al fuego. El sistema de espumado, la densidad del núcleo y los materiales de revestimiento compuestos, como el acero coloreado, influyen en el aislamiento térmico general y la seguridad de los paneles acabados.

¿Qué niveles de automatización y producción continua hay disponibles?

Moderno Líneas de paneles sándwich de poliuretano Ofrecen altos niveles de automatización, desde la dosificación automática de resina e isocianato hasta operaciones continuas de PU con control PLC, sincronización de cintas transportadoras y recorte y apilado automatizados. La producción continua de sándwiches aumenta la eficiencia y permite largas tiradas de paneles acabados con una calidad constante y una intervención manual reducida.

¿Qué grado de flexibilidad tiene la línea en la producción de diferentes tipos y perfiles de paneles sándwich?

Una línea bien diseñada admite paneles sándwich con diferentes espesores, revestimientos (acero coloreado, acero galvanizado, compuesto) y estructuras centrales de poliuretano o mineral. El perfilado de los bordes confiere a los paneles sándwich tipos de juntas específicos, uniones macho-hembra o macho-macho. Las unidades de perfilado y los cambios de herramientas permiten fabricar paneles sándwich adaptados a las necesidades del cliente.

¿Qué papel desempeñan las cintas transportadoras y los sistemas de doble cinta en el control de calidad?

Los sistemas transportadores, especialmente los transportadores de doble cinta, garantizan una distribución uniforme de la presión y el calor durante la producción continua de sándwiches, lo cual es fundamental para una unión y un curado uniformes de la espuma. El control adecuado de la velocidad del transportador y la automatización sincronizada reducen los defectos, garantizan una expansión uniforme del núcleo y dan como resultado paneles acabados con una integridad compuesta fiable.

¿Cómo elige un fabricante entre líneas de paneles sándwich de poliuretano y lana de roca?

La selección depende de las prioridades: los paneles sándwich de poliuretano ofrecen un aislamiento térmico superior y un peso más ligero para las envolventes de los edificios. Por el contrario, las líneas de lana de roca (paneles de lana) producen paneles con una mayor resistencia al fuego y un mejor rendimiento acústico. Hay que tener en cuenta el uso previsto de los paneles sándwich, las normas contra incendios, el coste y las capacidades de producción, como las características específicas del sistema de espumado y el equipo para manipular la lana mineral.

¿Qué consideraciones de mantenimiento y funcionamiento son esenciales para las líneas de paneles sándwich continuas?

Es esencial realizar un mantenimiento regular de la máquina de espuma, las bombas dosificadoras, el cabezal mezclador, las cintas transportadoras y el equipo de perfilado. La calibración del sistema de espumado y los controles de automatización garantizan una densidad del núcleo y una calidad de los paneles uniformes. La manipulación y el almacenamiento adecuados de materias primas como componentes de poliuretano, perlas de EPS o lana de roca, así como el mantenimiento de las bobinas de acero y los alimentadores de acero coloreado, reducen el tiempo de inactividad y mantienen el rendimiento a largo plazo de la producción de paneles sándwich.