Introducción

Las espumas de poliuretano para automoción son una matriz polimérica versátil que ha revolucionado el transporte moderno. Existen muchas formulaciones químicas y tipos de densidad utilizados en la fabricación de vehículos, pero la espuma de poliuretano destaca como un componente fundamental en todos los turismos que circulan hoy en día por las carreteras. En aplicaciones en las que prima la mejora del confort y la seguridad al tiempo que se reduce el peso del vehículo, la espuma de poliuretano es la elección indiscutible tanto para ingenieros como para diseñadores.

La espuma de poliuretano se utiliza en estructuras de automoción allí donde resulta beneficioso el acolchado, el aislamiento y la amortiguación acústica; puede encontrarse en berlinas económicas, todoterrenos de lujo, coches deportivos de altas prestaciones, vehículos eléctricos y camiones pesados. Sus aplicaciones abarcan desde sistemas de asientos y revestimientos de techo hasta aislamiento acústico y componentes de seguridad que absorben energía.

Las aplicaciones de las espumas de poliuretano para automoción están creciendo más rápidamente que el mercado global de la automoción, a medida que aumenta la demanda de vehículos ligeros y energéticamente eficientes. Los expertos del sector predicen un aumento significativo de las oportunidades de mercado a medida que avanza la tecnología de los vehículos eléctricos y crece la demanda de experiencias premium en el habitáculo. ¿Le interesa saber cómo las espumas de poliuretano para automoción crean entornos de conducción de alto rendimiento o su papel en el ahorro de energía gracias a la reducción de peso? Obtenga más información sobre los usos de este versátil material y su futuro en la movilidad.

¿Qué son las espumas de poliuretano para automoción?

La espuma de poliuretano para automoción es un material resistente y ligero fabricado a partir de una reacción de polímeros que forman una estructura celular que contiene bolsas llenas de gas. Estas espumas están diseñadas para poseer una amplia gama de propiedades, desde blandas y flexibles para el asiento hasta rígidas y resistentes para la absorción de impactos. La estructura celular permite que el material se comprima y recupere su forma original, o que absorba energía en caso de impacto, dependiendo de la formulación química utilizada.

Por peso, la espuma de poliuretano ofrece una relación resistencia-peso excepcional, lo que permite a los fabricantes sustituir componentes metálicos o de caucho más pesados sin sacrificar la durabilidad. Esta característica es especialmente vital en el panorama automovilístico moderno, donde el “aligeramiento” es una estrategia primordial para mejorar la eficiencia del combustible en los motores de combustión interna y ampliar la autonomía de los vehículos eléctricos de batería. Más allá del ahorro de peso, estas espumas proporcionan un aislamiento térmico y unas propiedades acústicas superiores, sellando el ruido de la carretera y manteniendo la temperatura del habitáculo. Son los héroes ocultos del mundo del automóvil, ya que proporcionan los puntos táctiles de confort y el silencio del lujo que los conductores a menudo dan por sentado.

¿Cómo se fabrican las espumas de poliuretano para automoción?

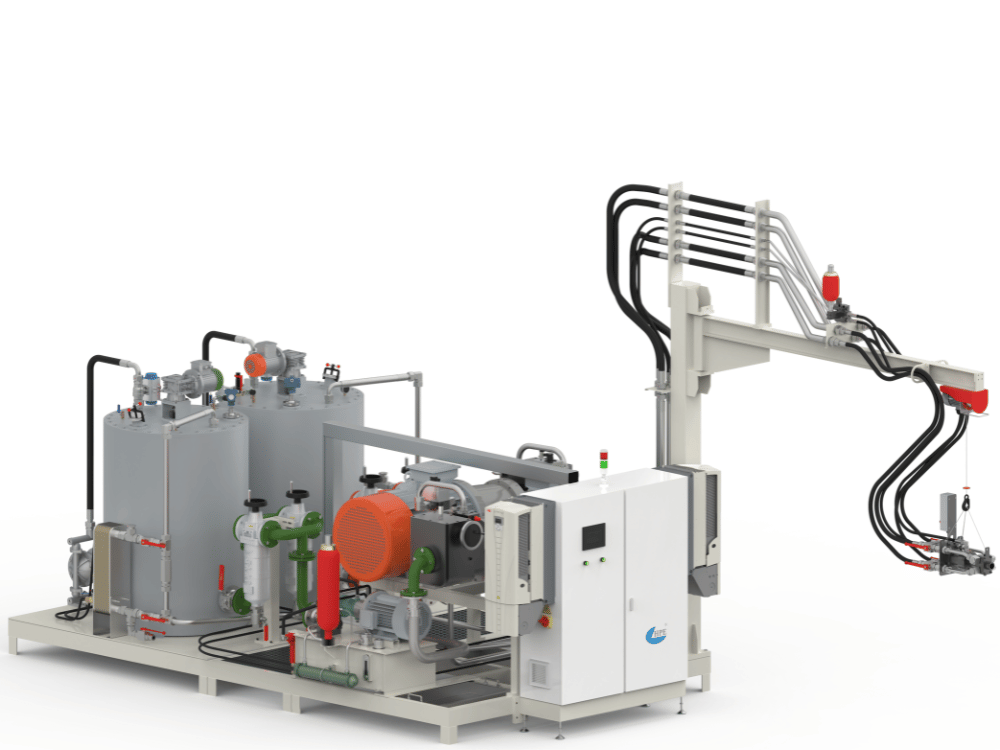

La creación de espumas de poliuretano para automóviles comienza con la reacción química precisa de dos líquidos primarios: un poliol y un isocianato. Un proceso de varios pasos comienza almacenando estos productos químicos en tanques de temperatura controlada para mantener una viscosidad óptima. A continuación, estos componentes se bombean a alta presión a un cabezal mezclador, donde chocan a altas velocidades. Esta reacción exotérmica hace que la mezcla se expanda rápidamente, creando una espuma que finalmente se solidifica en una espuma sólida. Durante la mezcla se añaden aditivos como catalizadores, tensioactivos y agentes espumantes para controlar la velocidad de reacción y el tamaño de la célula de espuma.

La mezcla resultante se dispensa en un molde (para artículos como asientos de coche) o se pulveriza directamente sobre un sustrato (para aislamientos). La calidad del producto final depende en gran medida de la precisión de la maquinaria utilizada. Espumadoras de poliuretano de alta presión, como los fabricados por Henghui, garantizan proporciones químicas precisas y una mezcla minuciosa. Esta precisión permite la producción en serie de formas complejas con una densidad y firmeza constantes. Una vez curadas, las piezas de espuma se desmoldan, recortan y, a menudo, se integran con otros materiales, como tejidos o cuero, para crear componentes de automoción acabados y listos para el montaje.

¿Cómo se utilizan las espumas de poliuretano para automoción?

La mezcla de espuma líquida sirve como bloque de construcción versátil, moldeado para adaptarse a los contornos específicos del diseño de un vehículo. La espuma curada encapsula los marcos o estructuras internas y forma una matriz de soporte en la forma deseada del producto. La combinación de la matriz polimérica y las células rellenas de gas crea un material que destaca en múltiples funciones simultáneamente. Los rasgos distintivos de las espumas de poliuretano para automóviles son el confort, la reducción del ruido y la eficiencia térmica.

En las aplicaciones de asientos, la espuma líquida se vierte en moldes que contienen armazones de metal o plástico. Al expandirse, se adhiere al armazón, creando una estructura unibody que proporciona soporte ergonómico y amortigua las vibraciones del conductor. Para aplicaciones acústicas, se inyectan fórmulas de espuma especializadas en las cavidades huecas de la carrocería del vehículo -como pilares y umbrales- para bloquear la transmisión del ruido del motor y los neumáticos.

Además, las espumas rígidas de poliuretano se utilizan en revestimientos de techo y paneles de puertas para proporcionar rigidez estructural sin añadir un peso significativo. En el ámbito de la climatización, la espuma actúa como aislante de los conductos de calefacción, ventilación y aire acondicionado, garantizando que el aire caliente o frío llegue a los pasajeros con una pérdida térmica mínima. Este uso multifuncional permite a los fabricantes de automóviles agilizar los procesos de montaje y mejorar la calidad y las prestaciones generales del vehículo.

Evolución de las espumas de poliuretano para automoción

La historia del poliuretano se remonta a finales de los años 30, cuando Otto Bayer y su equipo descubrieron la química que había detrás de este material. Sin embargo, no fue hasta después de la Segunda Guerra Mundial cuando las espumas de poliuretano empezaron a tener una aplicación práctica en el sector de la automoción.

El uso de la espuma de poliuretano como material de acolchado comenzó en los años 50, en sustitución de materiales tradicionales como la crin de caballo, la guata de algodón y los muelles metálicos. La durabilidad del material y su capacidad para moldear formas complejas, que permitían diseños interiores nuevos y aerodinámicos, impulsaron su adopción. En la década de 1960 se produjo la primera producción comercial generalizada de asientos de poliuretano moldeado, que revolucionó el confort de los pasajeros. Pronto se reconoció el potencial de seguridad del material, y el acolchado del salpicadero fabricado con espuma semirrígida se convirtió en norma para reducir las lesiones en caso de accidente.

En los años setenta y ochenta, la crisis del petróleo y las consiguientes normativas sobre ahorro de combustible impulsaron los avances en materiales ligeros. Los ingenieros de automoción empezaron a utilizar espumas rígidas de poliuretano para refuerzos estructurales y piezas exteriores, como los parachoques, con el fin de reducir la masa total del vehículo. Como el poliuretano ofrecía una mejor relación prestaciones/coste que otros polímeros, se adaptó a aplicaciones críticas en las que primaban el confort y la eficiencia.

En los años 90, la atención se centró en la reducción del ruido, la vibración y la dureza (NVH). Los fabricantes encontraron formas de variar la densidad de la espuma para absorber mejor las frecuencias sonoras y conseguir cabinas más silenciosas. Esto dio lugar a aplicaciones más amplias, como el aislamiento bajo el capó y la base de moqueta. En la década de 2000, la espuma de poliuretano se convirtió en un elemento básico de la automoción. El material ya no era sólo para los asientos, sino que formaba parte integral del “tacto” del vehículo. En las dos últimas décadas, se han introducido espumas avanzadas de base biológica para mejorar la sostenibilidad. La llegada de los vehículos eléctricos está impulsando la siguiente evolución, en la que las espumas desempeñan un papel clave en la gestión térmica de las baterías y la construcción ultraligera.

Algunas aplicaciones realmente interesantes de las espumas de poliuretano para automoción

En la actualidad, aparecen con regularidad aplicaciones innovadoras de espumas de poliuretano para automoción. Mientras que en el pasado, la espuma se ocultaba principalmente en el interior de los cojines de los asientos, ahora se pueden encontrar formulaciones especializadas de poliuretano en una enorme gama de sistemas de vehículos, como:

Asientos y ergonomía

Las espumas de poliuretano han sido el pilar de los asientos de los automóviles durante décadas, pero las aplicaciones modernas están superando los límites. Los sistemas de asientos “inteligentes” integran ahora sensores y canales de calefacción/refrigeración directamente en la espuma. Los procesos de moldeado multidensidad permiten que un solo cojín de asiento tenga refuerzos de apoyo firmes y un centro blando, proporcionando estabilidad de coche de carreras con la comodidad de una berlina de lujo.

Gestión térmica del vehículo eléctrico

La espuma se utiliza cada vez más en la fabricación de vehículos eléctricos para proteger el componente más caro: la batería. Las espumas de poliuretano se utilizan para encapsular las celdas de la batería, proporcionando aislamiento térmico para mantener temperaturas de funcionamiento óptimas en condiciones climáticas extremas. También sirven como barrera ignífuga y protegen las celdas de las vibraciones de la carretera, algo fundamental para la seguridad y la longevidad.

Afinación silenciosa“ acústica”

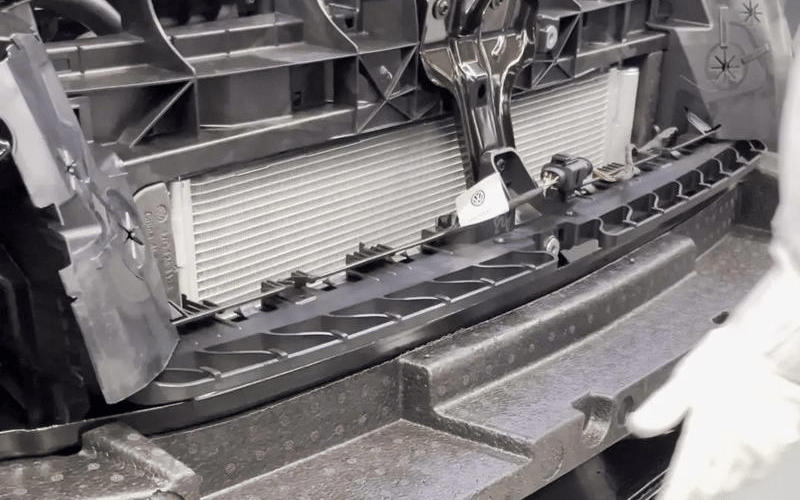

Los fabricantes de automóviles de lujo utilizan “paquetes de espuma acústica” para silenciar el habitáculo. Estas espumas especializadas se inyectan en las cavidades de la carrocería durante el montaje para sellar las fugas de aire y amortiguar las vibraciones de la chapa. Esta tecnología se ha extendido de las limusinas de gama alta a los coches económicos de serie, con lo que la conducción en autopista es mucho más silenciosa.

Protección contra colisiones y seguridad

Las espumas de poliuretano que absorben la energía se encuentran en el interior de los parachoques y las puertas laterales. En caso de colisión, estas espumas se comprimen y absorben la energía del impacto, protegiendo a los ocupantes. Esta aplicación es crucial para cumplir las estrictas normas de seguridad modernas sin añadir pesados refuerzos de acero.

Componentes estructurales ligeros

El moldeo por inyección de reacción (RIM) permite el uso de poliuretano para grandes y ligeros paneles exteriores de carrocería y alerones. Estos componentes son duros, resistentes a la corrosión y mucho más ligeros que sus homólogos metálicos, lo que mejora directamente el ahorro de combustible y la maniobrabilidad.

El futuro de las espumas de poliuretano para automoción

El futuro de los materiales de espuma de poliuretano para automoción es brillante, con avances y nuevas formulaciones sostenibles que llegan al mercado de forma rutinaria. A medida que avancen las técnicas de fabricación de automóviles, seguirá aumentando el uso del poliuretano en la movilidad eléctrica y autónoma. Por ello, la industria de fabricación de espumas necesita operarios cualificados y maquinaria avanzada para seguir el ritmo de la demanda.

¿Le interesa el mundo en expansión de la fabricación de automóviles y la producción de espuma? El cambio hacia los vehículos autónomos, que básicamente convierten los coches en salones móviles, requerirá soluciones de espuma para muebles aún más avanzadas. Los avances en el reciclaje químico y el desarrollo de biopolíoles de origen vegetal están allanando el camino para una fabricación más ecológica.

Además, la maquinaria utilizada para producir estas espumas es cada vez más inteligente. Las modernas máquinas de espumado a alta presión cuentan ahora con robótica automatizada y control de calidad basado en IA para garantizar la perfección en cada vertido. La necesidad de una tecnología de producción precisa y eficiente nunca ha sido mayor. Ya sea para producir la próxima generación de aislamientos de baterías de vehículos eléctricos o asientos ultracómodos para vehículos autónomos, la espuma de poliuretano seguirá estando en el centro de la innovación automovilística.