Los equipos de dosificación de poliuretano son la piedra angular de los procesos industriales modernos, ya que permiten la aplicación precisa de materiales de poliuretano en sectores como la construcción, la automoción y la fabricación. Estos sistemas se encargan de mezclar y dosificar con precisión los componentes químicos que forman la espuma de poliuretano, los adhesivos y los sellantes. La demanda de sistemas de dosificación fiables y de alto rendimiento nunca ha sido tan alta como ahora, cuando las industrias se esfuerzan por aumentar la eficacia y la calidad de sus productos.

Elegir el equipo adecuado no es una tarea sencilla. Con una amplia gama de opciones disponibles, cada una con diferentes tecnologías y capacidades, tomar una decisión informada puede ser un reto. Esta guía simplifica el proceso desglosando las características que realmente importan, ayudándole a seleccionar un sistema que ofrezca consistencia, durabilidad y valor.

Desde la tecnología de mezclado y el control de la temperatura hasta la automatización y el mantenimiento, exploraremos los aspectos críticos de los equipos dispensadores de poliuretano. Esto le ayudará a comprender lo que debe buscar a la hora de invertir en un sistema para su negocio o línea de producción.

Guía de comprobación rápida para equipos dispensadores de poliuretano

- Precisión y exactitud: Asegúrese de que la máquina mantiene sistemáticamente proporciones de mezcla exactas (por ejemplo, 1:1). Busque caudalímetros y sensores de presión avanzados que garanticen una mezcla homogénea y eviten el desperdicio de material.

- Durabilidad: Los equipos deben estar fabricados para durar en entornos industriales exigentes. Dé prioridad a los sistemas fabricados con materiales resistentes a la corrosión, como el acero inoxidable, y diseñados para un funcionamiento continuo.

- Facilidad de mantenimiento: El tiempo de inactividad es costoso. Seleccione equipos con funciones de autolimpieza, componentes de fácil acceso y piezas sencillas de sustituir para minimizar el tiempo de mantenimiento y garantizar el máximo tiempo de actividad.

- Compatibilidad: La máquina debe ser lo suficientemente versátil como para manejar diferentes formulaciones de poliuretano, incluidas varias viscosidades y agentes espumantes, sin necesidad de grandes modificaciones.

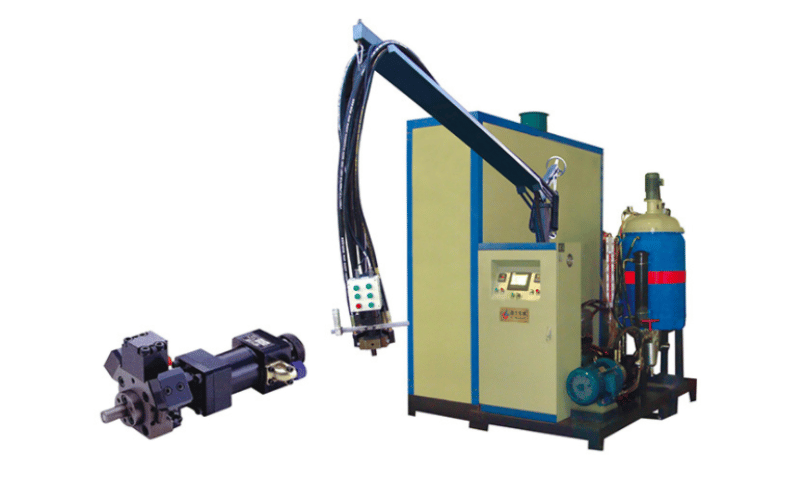

A medida que aumenta el uso industrial del poliuretano, también lo hace la necesidad de equipos capaces de ofrecer resultados impecables. En aplicaciones que van desde los asientos de automóviles hasta el aislamiento de edificios, la calidad del producto final está directamente ligada al rendimiento de la máquina dispensadora. Un estudio realizado en el Revista de Ciencia de Polímeros Aplicada destaca que incluso pequeñas desviaciones en las proporciones de mezcla pueden degradar significativamente las propiedades mecánicas de la espuma de poliuretano. Con los avances tecnológicos, los equipos modernos de marcas como Henghui ofrece algo más que dispensación: proporciona control de procesos y repetibilidad. Sin embargo, la gran cantidad de opciones puede resultar abrumadora. Esta guía le ayudará a centrarse en las características que realmente marcan la diferencia.

Tenga en cuenta las siguientes características a la hora de decidirse por el equipo dispensador de poliuretano adecuado para sus necesidades industriales.

Características clave que debe buscar en un equipo dispensador de poliuretano

Los entornos industriales actuales exigen equipos que ofrezcan no sólo rendimiento, sino también inteligencia y resistencia. Las características más críticas se centran en una tecnología de mezcla precisa, un control de temperatura robusto para garantizar la estabilidad del material y capacidades de automatización que se integren perfectamente en las líneas de producción existentes. Es esencial dar prioridad a los sistemas con caudales ajustables y funciones de seguridad integrales para adaptarse a diversas aplicaciones y proteger a los operarios.

Tecnología de mezclado

El corazón de cualquier sistema de dosificación es su cabezal mezclador. Sistemas de alta presión Impulsan los dos componentes químicos (isocianato y poliol) a presiones de hasta 2.500 PSI, creando un flujo altamente turbulento que garantiza una mezcla rápida y completa sin necesidad de agitadores mecánicos. Este método es ideal para espumas de reacción rápida y producción de gran volumen. Por el contrario, sistemas de baja presión utilizan un mezclador mecánico (agitador) para mezclar los componentes a presiones más bajas. Suelen ser más adecuadas para materiales de reacción más lenta o aplicaciones que requieren una manipulación más delicada.

Control de temperatura

Los productos químicos del poliuretano son muy sensibles a la temperatura. Mantener una temperatura óptima para los componentes A y B es crucial para controlar el tiempo de reacción y garantizar una densidad y calidad de espuma uniformes. Busque equipos con sistemas integrados de calefacción y refrigeración para los depósitos de material, las mangueras y el cabezal mezclador. Un control preciso de la temperatura evita la cristalización y garantiza que la viscosidad se mantenga dentro del rango ideal para una mezcla y dosificación perfectas.

Caudal

La capacidad de ajustar el caudal es vital para la versatilidad. Diferentes aplicaciones requieren dispensar distintos volúmenes de material en distintos periodos de tiempo. Una máquina con una amplia gama de caudales ajustables permite utilizar una sola unidad para múltiples tareas, desde el llenado de grandes moldes para asientos de automóviles hasta la aplicación de pequeñas perlas para el sellado de componentes electrónicos. Las máquinas de gama alta ofrecen un control preciso y programable del volumen de salida.

Automatización

En la fabricación moderna, la automatización es clave para la eficiencia. Busque equipos que puedan integrarse con brazos robóticos o líneas de producción automatizadas. Los controladores lógicos programables (PLC) con interfaces fáciles de usar permiten a los operarios programar patrones de dosificación complejos, establecer tamaños de disparo específicos y supervisar el proceso en tiempo real. Esto reduce los costes de mano de obra, minimiza los errores humanos y aumenta el rendimiento.

Características de seguridad

Trabajar con productos químicos de poliuretano requiere protocolos de seguridad estrictos. Los equipos dispensadores modernos deben incluir mecanismos de seguridad incorporados. Estos incluyen botones de parada de emergencia, válvulas de alivio de presión para evitar la sobrepresurización y sistemas de apagado automático que se activan si se detecta un fallo. Las campanas de extracción de humos y los sistemas sellados también ayudan a proteger a los operarios de la exposición a sustancias químicas.

Durabilidad y resistencia a la intemperie

Los equipos de dosificación de poliuretano suelen funcionar en entornos industriales difíciles, donde están expuestos al polvo, las fluctuaciones de temperatura y los vertidos químicos. Por tanto, una construcción robusta no es un lujo, sino una necesidad para garantizar la fiabilidad y el rendimiento a largo plazo. Al seleccionar una máquina, es fundamental evaluar su durabilidad y capacidad para soportar las condiciones específicas de su planta de producción.

Los materiales de alta calidad son la base de una máquina duradera. Busque equipos fabricados con materiales resistentes a la corrosión, como el acero inoxidable, para todos los componentes que entran en contacto con productos químicos. El bastidor y la carcasa deben ser de acero de alta resistencia con un acabado de pintura en polvo para resistir los impactos y la degradación ambiental. Esto garantiza que la máquina mantenga su integridad estructural y su rendimiento durante años de servicio.

Además, el equipo debe estar diseñado para funcionar de forma fiable en diversas condiciones de funcionamiento. Los sistemas de fabricantes reputados como Henghui están diseñados para funcionar eficazmente en temperaturas extremas y entornos de alta humedad. Esto implica a menudo depósitos aislados, mangueras calefactadas y componentes electrónicos sellados protegidos de la entrada de humedad y polvo. Una máquina diseñada para durar a largo plazo con un mantenimiento mínimo proporcionará en última instancia un mayor rendimiento de la inversión al reducir los tiempos de inactividad y los costes de reparación.

Precisión y exactitud en la dispensación

La calidad de un producto de poliuretano depende directamente de la precisión del equipo de dosificación. Mantener la proporción exacta de mezcla de isocianato y poliol es primordial; incluso pequeñas desviaciones pueden provocar defectos como puntos blandos, fragilidad o un curado inadecuado. Esto hace que la precisión y la exactitud sean los factores más críticos a tener en cuenta a la hora de evaluar una máquina.

Alcanzar este nivel de precisión requiere una tecnología sofisticada. Los sistemas de dosificación de alta calidad utilizan bombas dosificadoras avanzadas -a menudo bombas de engranajes de accionamiento magnético o bombas de pistón- que suministran los componentes químicos con una precisión excepcional. Estas bombas están acopladas a caudalímetros de alta resolución que supervisan continuamente la salida y proporcionan información en tiempo real al sistema de control. Este control de bucle cerrado permite que la máquina se ajuste automáticamente a cualquier variación, garantizando que la proporción de mezcla siga siendo perfecta desde el primer disparo hasta el último.

La calibración periódica también es esencial para mantener la precisión a largo plazo. Elija equipos que simplifiquen el proceso de calibración y ofrezcan diagnósticos claros. La inclusión de sensores avanzados para controlar la presión, la temperatura y el caudal no sólo garantiza una producción constante, sino que también ayuda a detectar a tiempo posibles problemas, como bloqueos o fugas. Para las industrias en las que la calidad no es negociable, invertir en una máquina conocida por su precisión es una decisión empresarial acertada.

Automatización y funciones inteligentes

En la era de la Industria 4.0, la automatización y las funciones inteligentes están transformando las plantas de fabricación. Los equipos de dosificación de poliuretano no son una excepción. La integración de tecnología inteligente mejora la eficiencia, reduce los errores y proporciona un control sin precedentes sobre el proceso de producción. Para las empresas que buscan escalar y mejorar la productividad, estas características son indispensables.

Los ajustes programables son un aspecto clave de la automatización moderna. Los equipos con un sofisticado PLC y una HMI (interfaz hombre-máquina) permiten a los operarios crear y guardar múltiples programas de dispensación. Estas “recetas” pueden preestablecer parámetros como proporciones de mezcla, tamaños de disparo, caudales y tiempos de dispensación para distintos productos. Esto permite cambiar rápidamente de trabajo con sólo pulsar un botón, garantizando la coherencia y minimizando el tiempo de configuración.

Además, la compatibilidad con los sistemas de fábricas inteligentes es cada vez más importante. Busque máquinas que puedan integrarse con sistemas de planificación de recursos empresariales (ERP) y automatización robótica. Esto permite una comunicación fluida en toda la línea de producción. La capacidad de supervisar y controlar los equipos a distancia es otra característica valiosa. Permite a los responsables hacer un seguimiento de los datos de producción, diagnosticar problemas e incluso realizar ajustes desde una sala de control central o un dispositivo móvil, maximizando la visibilidad y la eficiencia operativas.

Aplicaciones de los equipos dosificadores de poliuretano

La versatilidad del poliuretano hace que sus equipos de dosificación se utilicen en un amplio espectro de industrias. La capacidad de producir materiales que van desde espumas blandas y flexibles hasta plásticos duros y rígidos lo convierte en una herramienta esencial para la innovación y la fabricación.

Construcción

En el sector de la construcción, la espuma de poliuretano es uno de los principales materiales de aislamiento y sellado. Los equipos dispensadores se utilizan para rociar espuma aislante en paredes, tejados y áticos, creando una barrera de aire sin juntas que mejora notablemente la eficiencia energética. También se utiliza para el “slab jacking”, en el que se inyecta espuma bajo losas de hormigón hundidas para levantarlas y nivelarlas.

Automoción

El sector del automóvil es uno de los mayores usuarios de poliuretano. Las máquinas dispensadoras son fundamentales para producir una amplia gama de componentes, como cojines de asiento, reposacabezas, volantes, La espuma proporciona confort, seguridad (mediante la absorción de energía) y amortiguación acústica. La espuma proporciona confort, seguridad (gracias a la absorción de energía) y amortiguación acústica.

Embalaje

Para el envío de artículos frágiles o de gran valor, la espuma de poliuretano moldeada a medida ofrece una protección superior. Los equipos de dosificación se utilizan en sistemas de embalaje de espuma en el lugar, en los que se pulveriza una mezcla en una caja forrada con film. La espuma se expande alrededor del objeto, creando un perfecto cojín amortiguador.

Industrial

En entornos industriales, los equipos de dosificación de PU cumplen numerosas funciones. Se utiliza para juntas, donde se aplica un cordón preciso de espuma a las piezas para crear un sello impermeable o hermético. También se utiliza para rellenar huecos en maquinaria, reforzar estructuras en paneles compuestos y encapsular componentes electrónicos sensibles para protegerlos de la humedad y las vibraciones.

Mantenimiento y resolución de problemas

Para garantizar la longevidad y el rendimiento constante de los equipos de dosificación de poliuretano, es esencial adoptar un enfoque de mantenimiento proactivo. Un mantenimiento regular no sólo evita costosos tiempos de inactividad, sino que también garantiza la calidad y seguridad de su proceso de producción. Descuidar el mantenimiento puede provocar bloqueos, mezclas imprecisas y averías en los equipos.

Un programa de mantenimiento rutinario debe ser una prioridad. Esto incluye la limpieza diaria del cabezal mezclador para evitar que el material curado provoque bloqueos, una función que suele estar automatizada en las máquinas de gama alta. La inspección periódica de mangueras, juntas y filtros también es crucial para identificar el desgaste antes de que provoque fugas o fallos en el sistema. Los depósitos deben mantenerse limpios y libres de contaminantes para proteger la integridad de los componentes químicos.

Incluso con un mantenimiento diligente, pueden surgir problemas. Entre los problemas más comunes se incluyen obstrucciones de material en el cabezal de mezcla o en los conductos, fugas por juntas desgastadas y errores de calibración que afectan a la proporción de mezcla. Disponer de acceso a guías completas de solución de problemas y asistencia técnica tiene un valor incalculable. Al seleccionar un proveedor como Henghui, Tenga en cuenta la disponibilidad de formación para los operarios y de asistencia técnica con capacidad de respuesta. De este modo, su equipo estará bien equipado para resolver con rapidez los problemas más comunes y minimizar las interrupciones de la producción.

Coste y garantía

Aunque puede resultar tentador elegir la opción más barata, la inversión inicial en equipos dispensadores de poliuretano debe equilibrarse con el valor a largo plazo. Una máquina de alta calidad puede tener un coste inicial más elevado, pero a menudo se traduce en un ahorro significativo gracias a una mayor eficiencia, una reducción del desperdicio de material y una menor necesidad de mantenimiento a lo largo de su vida útil. Considere el coste total de propiedad en lugar del precio de compra.

Una garantía completa es un claro indicador de la confianza del fabricante en su producto y proporciona una tranquilidad crucial. Busque una garantía que cubra componentes clave como bombas, motores y sistemas de control durante al menos un año. Es importante conocer las condiciones, incluidos los elementos cubiertos y el procedimiento de reclamación. Una garantía sólida protege su inversión y le garantiza asistencia en caso de que surja algún problema. En última instancia, invertir en equipos fiables con una buena garantía de una marca de confianza como Henghui es una decisión estratégica que favorece el éxito operativo a largo plazo.

Conclusión

Elegir el equipo de dosificación de poliuretano adecuado requiere un cuidadoso equilibrio de características, durabilidad y coste para satisfacer sus necesidades específicas de producción. Desde la precisión de la tecnología de mezclado y la robustez de los controles de temperatura hasta las mejoras de eficiencia derivadas de la automatización, cada aspecto desempeña un papel vital en la eficacia y fiabilidad generales de su sistema. Comprender estas características clave le ayudará a tomar una decisión informada que proteja su inversión y mejore sus capacidades de fabricación.

El mejor equipo no es sólo el que se ajusta a su presupuesto, sino también el que ofrece la funcionalidad, precisión y durabilidad necesarias para mantener sus operaciones en perfecto funcionamiento. Al priorizar la calidad y el valor a largo plazo, puede asegurarse de que su empresa siga siendo competitiva y produzca constantemente productos de alta calidad. Henghui cuenta con una amplia experiencia en el desarrollo y la fabricación de productos de alta calidad. Máquina espumante de PU soluciones que permitan a las industrias alcanzar sus objetivos.

Recuerde que el equipo adecuado es la base del éxito de una línea de producción. Invertir en un sistema fiable y de alto rendimiento de un socio de confianza contribuye directamente al éxito y crecimiento a largo plazo de su negocio. Tómese el tiempo necesario para investigar sus opciones y elegir una máquina que sea un activo fiable durante muchos años.