Термопластичный полиуретан (TPU) стал одним из основных материалов в современном производстве, ценным благодаря своим исключительным свойствам, которые сочетают в себе преимущества резины и пластика. Этот универсальный эластомер обладает эластичностью резины в сочетании с прочностью и технологичностью термопластов. Эффективный переработка полиуретана в значительной степени полагается на передовые технологии для работы с этим уникальным материалом. Специфические Преимущества ТПУ, включая высокую прочность на разрыв и устойчивость к воздействию масел и смазок, делают его незаменимым в различных отраслях. Однако для раскрытия этих свойств требуется точное оборудование, способное управлять сложными химическими реакциями.

Ключевые отрасли, использующие Применение ТПУ включают:

- Автомобильная промышленность: Для приборных панелей, ручек коробки передач и чашек дверных ручек.

- Обувь: В высококачественных подошвах обуви и задниках.

- Электроника: Для прочных чехлов для телефонов и оболочек проводов.

- Медицинские: Используется в трубках, катетерах и гибких мембранах.

Что такое TPU?

TPU — это класс полиуретановых пластиков, обладающих многими ценными свойствами, в том числе эластичностью, прозрачностью и устойчивостью к воздействию масел, жиров и истиранию. С химической точки зрения это блок-сополимер, состоящий из чередующихся твердых и мягких сегментов. Эта уникальная структура придает свойства термопластичного полиуретана, позволяя ему плавиться и переформовываться, как пластик, но при комнатной температуре ведут себя как резина. Ключ Характеристики материала TPU обладает высоким удлинением при разрыве и отличной несущей способностью, что отличает его от других эластомеров, которые не подлежат повторной переработке после отверждения.

Применение ТПУ в промышленности

Адаптивность ТПУ позволяет использовать его в самых разных производственных условиях. Промышленное использование ТПУ от тяжелых механических деталей до тонких медицинских компонентов. В автомобильной промышленности он используется для изготовления компонентов, гасящих шум и вибрацию. В медицине его биосовместимость делает его идеальным материалом для изготовления устройств, контактирующих с биологическими жидкостями. Применение ТПУ в производстве также распространяется на промышленные шланги и приводные ремни, где долговечность имеет первостепенное значение.

Конкретные примеры включают:

- Спортивное оборудование: Лыжные ботинки и ролики, требующие ударопрочности.

- Текстиль: Водонепроницаемые и дышащие пленки для верхней одежды.

- Промышленные уплотнения: Высокоэффективные прокладки, устойчивые к воздействию агрессивных химических веществ.

- 3D-печать: Гибкие нити для создания индивидуальных эластичных деталей.

Важность измерения в процессе переработки ТПУ

Качество конечного продукта из ТПУ напрямую зависит от точности производственного процесса. Точность дозирования ТПУ имеет решающее значение, поскольку химическая реакция между полиолами и изоцианатами должна происходить при точном стехиометрическом соотношении. Даже небольшое отклонение может привести к дефектам материала, таким как плохая эластичность или структурная слабость. важность систем дозирования заключается в их способности поддерживать стабильность состава материала, что позволяет значительно сократить количество отходов и гарантировать соответствие каждой партии строгим стандартам качества. Без точного дозирования достичь желаемых физических свойств ТПУ практически невозможно.

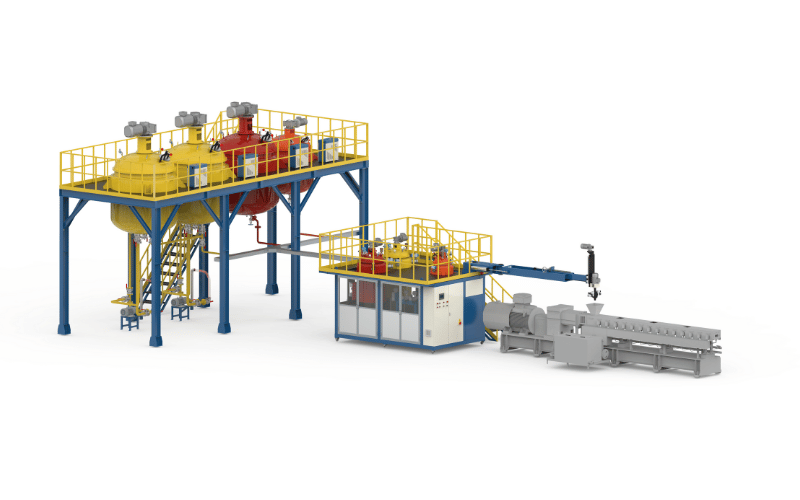

Понимание принципа работы счетчика

Чтобы в полной мере оценить возможности дозирующей машины, необходимо понимать, как работают ее отдельные компоненты и как они взаимодействуют друг с другом, обеспечивая точное дозирование химических веществ. Каждая деталь, от резервуаров для хранения до систем управления, играет важную роль в поддержании точности и эффективности. Давайте подробнее рассмотрим ключевые компоненты дозирующей машины и их значение в процессе переработки ТПУ.

Компоненты дозирующей машины

Дозирующая машина представляет собой сложную сборку деталей, предназначенную для безопасного и точного обращения с реактивными химическими веществами. Понимание этих компоненты дозирующих машин помогает в выборе оборудования, подходящего для конкретных нужд. Взаимодействие между резервуарами, насосами и системами управления определяет эффективность Системы дозирования ТПУ.

|

Компонент |

Функция |

Важность |

|---|---|---|

|

Хранилища |

Хранить сырые химические компоненты (полиолы, изоцианаты). |

Поддерживайте температуру и перемешивание, чтобы предотвратить расслоение. |

|

Дозирующие насосы |

Доставляйте точные объемы химических веществ. |

Обеспечьте точное соотношение компонентов для химической реакции. |

|

Смесительная головка |

Тщательно смешивает компоненты. |

Критически важно для получения однородной смеси и правильного отверждения. |

|

Система управления |

Контролирует давление, расход и температуру. |

Позволяет вносить корректировки в режиме реального времени и управлять рецептами. |

Функциональность дозирующих систем

Функция дозирования ТПУ сосредоточены на точной подаче химических компонентов в смесительную головку. Эти системы используют передовое программное обеспечение для синхронизации скорости и производительности насоса, обеспечивая постоянство соотношения даже при изменении расхода. Системы точного дозирования часто оснащены механизмами управления с замкнутым контуром, которые постоянно контролируют расходомеры. При обнаружении отклонения система автоматически регулирует скорость насоса за миллисекунды. Такой уровень автоматизации и мониторинга в режиме реального времени необходим для минимизации брака и поддержания высокой производительности в промышленных условиях.

Типы насосов, используемых в дозировании

Различные Дозирующие насосы из ТПУ используются в зависимости от вязкости материала и требуемого давления. Выбор правильного насоса имеет решающее значение для обеспечения стабильного потока и долговечности машины.

- Шестеренчатые насосы: Отлично подходят для материалов с высокой вязкостью; обеспечивают непрерывный поток без пульсаций.

- Поршневые насосы: Идеально подходят для применения в условиях высокого давления и с наполненными материалами; отличаются высокой прочностью.

- Мембранные насосы: Используется для низкое давление применения; они работают с абразивными или чувствительными к сдвигу жидкостями.

- Винтовые насосы: Подходит для применений, требующих плавного, безпульсного потока в диапазоне различных вязкостей.

Процесс производства полиуретана

Процесс производства полиуретана представляет собой тщательно скоординированную серию этапов, в ходе которых сырье преобразуется в универсальные и долговечные продукты. От точных химических реакций до передовых механизмов контроля — каждый этап играет важную роль в обеспечении стабильного качества и производительности. Давайте подробнее рассмотрим ключевые аспекты производства полиуретана, включая процесс полимеризации и важнейшие механизмы контроля, которые обеспечивают бесперебойную работу всего процесса.

Обзор производства полиуретана

The процесс производства полиуретана превращает сырые жидкие химические вещества в твердые, прочные эластомеры. Процесс начинается с подготовки сырья, которое затем точно дозируется и смешивается. Эта смесь распределяется по формам или экструдируется на конвейерные ленты, где она вступает в реакцию и отвердевает. Этапы производства ТПУ часто включают последующие обработки, такие как отжиг, для максимального улучшения физических свойств. Весь рабочий процесс требует строгого контроля условий окружающей среды, поскольку влажность и температура могут значительно повлиять на результат.

Процесс реактивной полимеризации

В основе создания TPU лежит процесс полимеризации. Это включает в себя реакцию диизоцианатов (жестких сегментов) с длинноцепочечными полиолами (мягкими сегментами) и удлинителями цепи. Химический процесс TPU является аддитивной полимеризацией, что означает отсутствие побочных продуктов. Соотношение твердых и мягких сегментов определяет конечную твердость и гибкость материала. Контроль скорости этой реакции имеет решающее значение: если она протекает слишком быстро, материал может не заполнить формы должным образом, а если слишком медленно, производственные циклы неоправданно удлиняются.

Механизмы контроля в процессе переработки полиуретана

Эффективный Управление процессом TPU основана на сети датчиков и регуляторов. Регулирование температуры имеет первостепенное значение, поскольку влияет на вязкость и реактивность компонентов. Мониторинг производства полиуретана системы постоянно отслеживают эти переменные.

Ключевые функции управления включают:

- Контроль давления: Обеспечивает правильную работу насосов и обнаруживает засоры в трубопроводах или смесительных головках.

- Расходомеры: Убедитесь, что поставляется точное количество каждого компонента.

- Регуляторы температуры: Поддерживайте резервуары и линии в оптимальном состоянии, чтобы обеспечить постоянную вязкость материала.

- Мониторинг соотношения: Немедленно предупреждает оператора, если химический состав отклоняется от заданной рецептуры.

Системы экструзии и гранулирования

Системы экструзии и гранулирования являются важными этапами в производстве ТПУ, преобразуя сырье в пригодные для использования формы, такие как гранулы или пленки. Эти процессы требуют точности и передовых технологий для обеспечения стабильного качества и эффективности. Давайте рассмотрим роль экструдеров, различия между системами высокого и низкого давления, а также инновационные технологии гранулирования, которые делают производство ТПУ бесперебойным.

Роль экструдеров в производстве ТПУ

Экструдеры являются основным оборудованием в непрерывном производстве ТПУ. Процесс экструзии ТПУ включает в себя плавление полимеризованного материала и продавливание его через матрицу для придания ему формы. Экструдеры в производстве полиуретана должен обеспечивать постоянное нагревание и сдвиг, чтобы материал был однородным и не происходило разрушение полимерных цепей. Точность на этом этапе имеет решающее значение для производства высококачественных гранул или пленок, не содержащих пузырьков и примесей.

Системы высокого давления и системы низкого давления

Выбор между системы высокого давления TPU и переработка полиуретана при низком давлении зависит от конкретного применения и состава материала.

|

Особенность |

Системы высокого давления |

Системы низкого давления |

|---|---|---|

|

Смешивание энергии |

Высокая (смешивание с ударом). |

Низкая (механическое смешивание). |

|

Чистка |

Самоочищающийся; не требует растворителей. |

Требуется промывка растворителем. |

|

Растрата материалов |

Минимальный. |

Более высокий уровень из-за циклов промывки. |

|

Стоимость |

Более высокие начальные инвестиции. |

Более низкая начальная стоимость. |

|

Идеальное применение |

Высокообъемное производство с быстрым циклом. |

Меньшие партии, различная вязкость. |

Техники и технологии гранулирования

После экструзии ТПУ необходимо разрезать на гранулы для удобства транспортировки и дальнейшей переработки. Методы гранулирования ТПУ зависят от твердости и липкости материала. Технологии гранулирования полиуретана разработаны для эффективной обработки даже очень мягких и липких ТПУ.

Общие методы включают:

- Подводное гранулирование: Поверхность матрицы погружается в воду; режущие инструменты разрезают полимер, когда он появляется. Вода немедленно охлаждает гранулы, предотвращая их слипание.

- Гранулирование пряжи: Пряди экструдируются в водяную баню для охлаждения, а затем разрезаются ротационным ножом. Лучше всего подходит для более твердых марок ТПУ.

- Гранулирование горячей матрицы: Гранулы разрезаются в воздухе или тумане непосредственно на лицевой стороне матрицы. Подходит для материалов, чувствительных к поглощению воды.

Машины для литья эластомеров

Машины для литья эластомеров являются основой производства высококачественных компонентов из ТПУ, предлагая индивидуальные решения как для гибких, так и для жестких применений. От передовых технологий экструзии до специализированных систем для работы с материалами высокой вязкости, эти машины обеспечивают точность и эффективность на каждом этапе. Давайте более подробно рассмотрим различия между гибкими и жесткими системами литья, преимущества двухшнековых экструдеров и инновации в области работы с ТПУ высокой вязкости.

Гибкие и жесткие системы литья

Литьевые машины подбираются с учетом конкретной твердости конечного продукта. Гибкий литьевой TPU Системы предназначены для обработки материалов с более низкой твердостью, которые часто используются для уплотнений или мягких рукояток. Эти системы уделяют приоритетное внимание бережной обработке, чтобы предотвратить деформацию при извлечении из формы. И наоборот, жесткие полиуретановые системы предназначены для изготовления структурных деталей и требуют более высоких зажимных сил и более прочных форм, чтобы выдерживать давление, создаваемое расширяющимися, более жесткими пенопластами или твердыми материалами.

Преимущества двухшнековых экструдеров

Преимущества двухшнекового экструдера имеют большое значение в процессах реактивной экструзии. В отличие от одношнековых систем, двухшнековые системы используют два взаимосвязанных шнека, которые обеспечивают превосходное смешивание и сдвиг. Это приводит к более равномерному распределению добавок и более стабильному молекулярному весу полимера. Технология экструзии ТПУ Использование сдвоенных шнеков обеспечивает более высокую производительность и возможность переработки материалов с более широким диапазоном вязкости, что делает их идеальным решением для непрерывной полимеризации.

Управление высокой вязкостью при литье

Обработка толстых, устойчивых материалов представляет собой серьезную проблему при литье. Литье ТПУ высокой вязкости требует специального оборудования, способного создавать высокое давление без перегрева материала. Контроль вязкости при переработке полиуретана включает в себя нагреваемые линии и резервуары для снижения вязкости, а также мощные насосы прямого вытеснения. Эти системы предотвращают кавитацию и обеспечивают заполнение формы, сохраняя даже мельчайшие детали конструкции.

Часто задаваемые вопросы

Что такое дозирующая машина TPU и какую роль она играет в производстве полиуретана?

A Дозирующий аппарат TPU — это специализированное дозирующее и смесительное оборудование, используемое для точного дозирования термопластичного полиуретана (TPU) и добавок в производственном процессе. Оно объединяет дозирующие насосы, расходомеры, системы управления и смесители — иногда двухшнековые или поршневые — для смешивания смолы, растворителей и других химических веществ. При производстве полиуретана машина обеспечивает точное управление массовым расходом и соотношением, чтобы пена, эластомеры или литые детали достигали требуемых свойств материала и конечных продуктов.

Как работает система точного дозирования и смешивания в дозирующих машинах TPU?

Точность достигается за счет использования дозирующих насосов, приборов измерения массового расхода и систем управления с замкнутым контуром, которые контролируют расход, температуру и давление. Дозирующие и смесительные модули могут сочетать в себе насосы высокого давления с динамическими или статическими смесителями для непрерывного смешивания жидкостей в точно заданных пропорциях. Расходомеры, датчики и средства автоматизации позволяют машине выполнять циклы дозирования, регулировать производительность по требованию и поддерживать постоянные условия реакции для обеспечения высокого качества продукции.

Могут ли дозирующие машины TPU работать в непрерывном режиме на крупных производственных линиях?

Да, многие промышленные дозирующие машины для ТПУ рассчитаны на непрерывную работу для обеспечения крупномасштабных производственных линий. Непрерывные системы оснащены надежными приводами, системами охлаждения и обработки растворителей, опциями грануляции или розлива, а также средствами автоматизации для поддержания стабильной производительности. Правильное хранение сырья, приборы для контроля температуры и плановое техническое обслуживание обеспечивают стабильную работу в течение длительных производственных циклов.

Какие сырьевые материалы и меры по обращению с химическими веществами необходимы?

Дозирующие машины TPU работают с термопластичными полиуретанами, полиолами, изоцианатами, растворителями и добавками. Оборудование должно быть совместимо с химическим составом жидкости и диапазоном температур. Материалы необходимо хранить и кондиционировать надлежащим образом — хранение смолы в прохладном месте или при контролируемой температуре предотвращает изменение вязкости. Химические уплотнения, соответствующие насосы и системы обработки растворителей необходимы для безопасного и беззагрязненного дозирования и измерения.

Как производители обеспечивают точность при дозировании жидкостей с низкой вязкостью или высоким давлением?

Точность для жидкостей с низкой вязкостью достигается с помощью прецизионных дозирующих насосов, откалиброванных расходомеров и контроля температуры для поддержания постоянной вязкости. Для применений с высоким давлением используются прочные насосы, усиленные трубопроводы и смесители, рассчитанные на высокое давление. Такие методы, как измерение массового расхода, поршневое дозирование и управление с обратной связью, сводят к минимуму погрешности и обеспечивают соблюдение строгих допусков по соотношению компонентов смеси на этапах реакции и формования.

Каковы типичные компоненты и приборы дозирующей машины TPU?

Типичные компоненты включают двухшнековые или поршневые дозирующие насосы, приводы двигателя, расходомеры, датчики температуры, шкафы управления, смесители (статические или динамические), дозирующие клапаны, системы регенерации растворителей и дополнительные станции грануляции или панельные станции розлива. Приборы для измерения давления, температуры и массового расхода интегрированы в системы автоматизации и управления для автоматизации дозирования, мониторинга состояния оборудования и сертификации качества продукции в соответствии со стандартами ISO или стандартами заказчика.

Как дозирующие машины TPU поддерживают различные конечные продукты, такие как пенопласт, формованные детали или панели?

Гибкость обеспечивается за счет сменных головок, регулируемых пропорций дозирования и программируемых последовательностей. Для обработки пены или эластомеров машина дозирует полиол и изоцианаты для контроля реакции и расширения; для формованных деталей или панелей она обеспечивает стабильное заливание, дегазацию и заполнение формы. Для гранулирования термопластичного ТПУ можно добавить грануляцию или последующее охлаждение. Индивидуальные настройки позволяют одной и той же машине производить ряд конечных продуктов путем изменения формы, схемы дозирования или рецептуры.

Какие методы технического обслуживания и эксплуатации позволяют максимально увеличить время безотказной работы и качество продукции?

Регулярное техническое обслуживание включает в себя проверку дозирующих насосов и уплотнений, калибровку расходомеров, очистку смесителей и линий подачи растворителей, а также проверку параметров системы управления. Правильное обращение с сырьем — контроль температуры, управление влажностью и безопасное хранение — предотвращает загрязнение и изменение вязкости. Автоматическая диагностика, регулярная смазка вращающихся частей и плановая замена изнашиваемых деталей, таких как ролики и уплотнения поршней, сокращают время простоя и обеспечивают высокое качество продукции.

Как выбрать китайского производителя или поставщика дозирующей машины для ТПУ?

При оценке китайского производителя обратите внимание на его опыт в области полиуретанового оборудования, рекомендации по промышленным установкам и сертификаты, такие как ISO. Убедитесь, что он поставляет именно ту технологию, которая вам нужна: дозирующие и смесительные модули, приборы для измерения массового расхода, опции для высокого давления и системы автоматического управления. Поинтересуйтесь возможностями индивидуальной настройки, послепродажным обслуживанием, наличием запасных частей и тем, может ли производитель адаптировать оборудование к вашей производственной линии, производительности и химической совместимости.

Заключение

По мере развития полиуретановой промышленности в любой дискуссии о дозирующих машинах для ТПУ необходимо уделять особое внимание инновациям, определяющим будущее, и практическим соображениям для производителей. Понимание этих элементов, от новых тенденций в области инновационных технологий до критических факторов при выборе подходящего оборудования, гарантирует предприятиям сохранение конкурентоспособности и устойчивости. Давайте рассмотрим достижения, советы по принятию решений и ключевые преимущества, которые определяют следующее поколение технологий дозирования ТПУ.

Будущие тенденции в технологии дозирования ТПУ

The будущее учета TPU сдвигается в сторону более интеллектуальных, более подключенных к сети заводов. Мы наблюдаем рост интеграции IoT, при которой машины передают данные в режиме реального времени в центральные узлы для прогнозного технического обслуживания. Инновации в области переработки полиуретана включают алгоритмы на основе искусственного интеллекта, которые оптимизируют скорость потока и температуру в режиме реального времени для максимальной энергоэффективности и качества продукции. Кроме того, машины адаптируются для переработки био- и вторично переработанных ТПУ, что соответствует глобальным целям в области устойчивого развития.

Выбор подходящего производителя для ваших нужд

Выбор лучшие производители машин из ТПУ необходимо смотреть не только на цену. Надежность и техническая поддержка имеют первостепенное значение. Когда выбор полиуретанового оборудования, обратите внимание на производителей, которые предлагают широкие возможности настройки оборудования под ваши конкретные требования к материалам и производительности. Ищите поставщиков с хорошей репутацией в области послепродажного обслуживания, доступными запасными частями и комплексными программами обучения для ваших операторов.

Краткое изложение основных преимуществ дозирующих машин TPU

Инвестиции в высококачественные измерительные технологии преобразуют производственные возможности. преимущества оборудования для переработки полиуретана ясно сформулированы и поддаются измерению.

- Точность: Точные химические соотношения обеспечивают стабильные свойства материала и сокращают количество бракованных деталей.

- Эффективность: Автоматизированные системы увеличивают пропускную способность и сокращают время цикла.

- Сокращение отходов: Точное дозирование сводит к минимуму потери сырья и затраты на очистку.

- Качество: Усовершенствованные технологии смешивания и контроля температуры обеспечивают превосходные характеристики конечного продукта.