Машина для литья полиуретана — это сложное производственное оборудование, которое в основном используется инженерами, промышленными дизайнерами и производителями для изготовления прочных высококачественных деталей из полиуретановых смол. Эти машины работают путем точного дозирования, смешивания и дозирования жидких реактивных компонентов — обычно полиола и изоцианатов — в форму, где они отвердевают, образуя твердый объект. В отличие от простого литья под действием силы тяжести, эти машины используют системы контролируемого давления и температуры для обеспечения равномерной химической реакции, устранения пузырьков воздуха и обеспечения стабильных свойств материала. Они служат связующим звеном между сырыми химическими составами и готовыми продуктами, способными создавать все, от мягких эластомерных уплотнений до жестких структурных корпусов, указанных в технических чертежах.

Машины для литья полиуретана — это невероятно универсальные инструменты, которые можно использовать как для создания прототипов, так и для массового производства. Их используют на автомобильных заводах для изготовления ударопрочных бамперов, производители электроники — для защиты чувствительных компонентов, а в медицине — для производства биосовместимых устройств. В этом руководстве я объясню, что такое машины для литья полиуретана, как они работают и в каких различных областях они используются в различных отраслях промышленности. Если вы хотите наладить новую производственную линию или понять технологию, лежащую в основе производства стандартных пластиковых деталей, этот всеобъемлющий обзор предоставит вам необходимую информацию для ориентации в мире литья полиуретана.

Что такое машина для литья полиуретана?

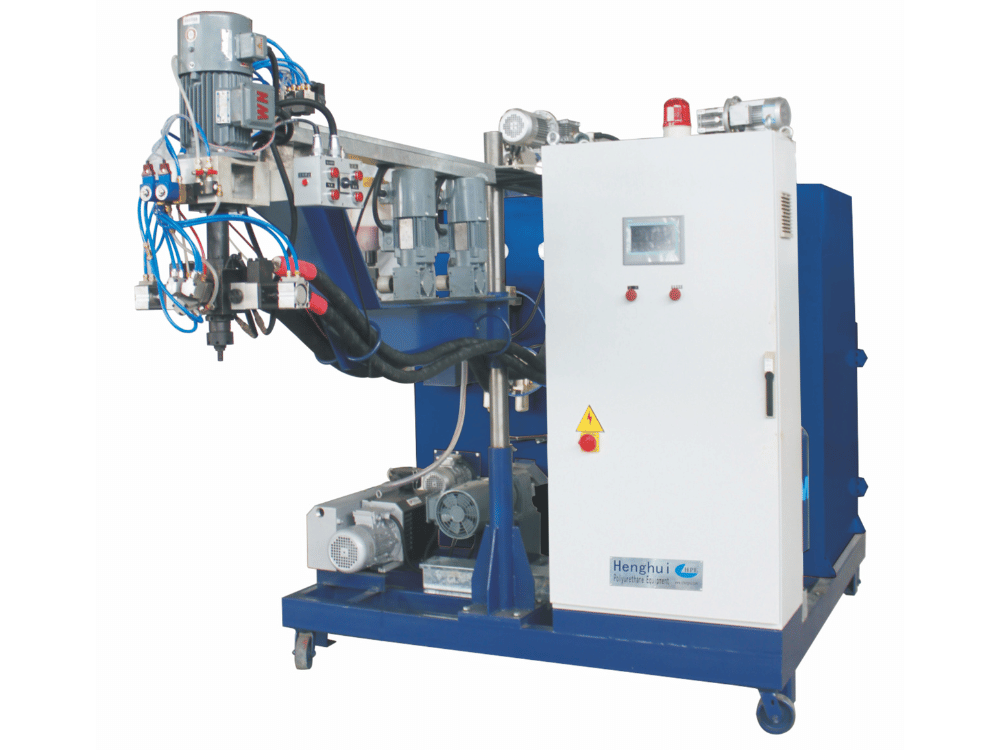

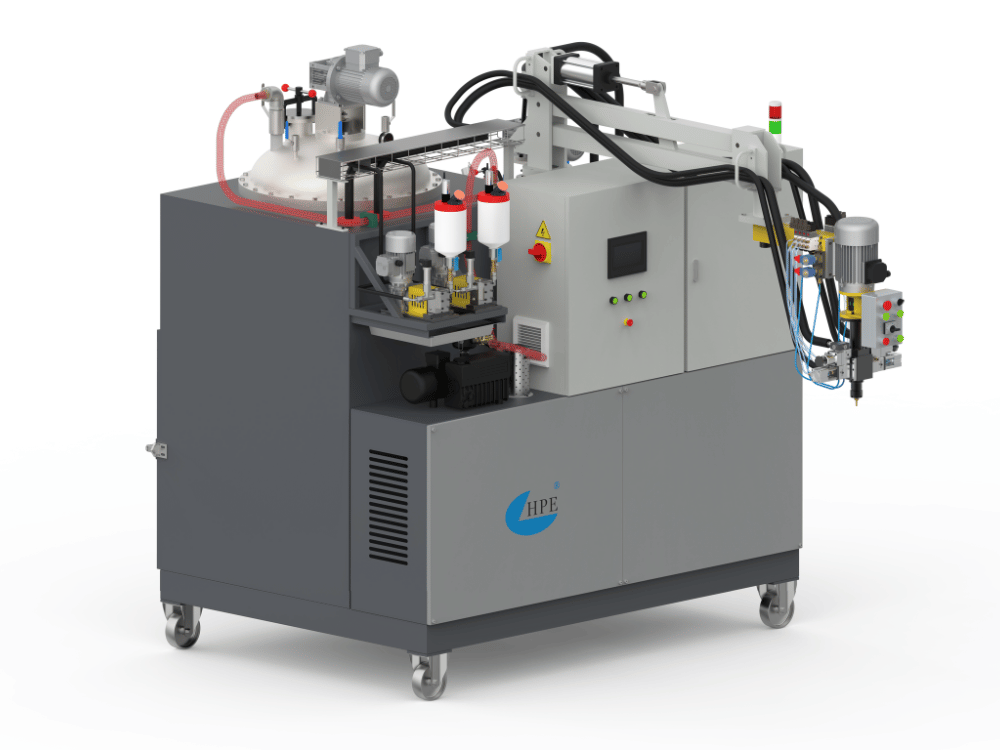

Машина для литья полиуретана — это специализированное оборудование, разработанное с учетом уникальных реологических свойств и кинетики реакции полиуретановых систем. В основе машины лежат резервуары для хранения сырья, прецизионные дозирующие насосы и смесительная головка, в которой смешиваются компоненты. Производитель вводит в блок управления машины определенные параметры, такие как соотношение смешивания и размер порции, и машина автоматически выполняет цикл литья. После установки параметров машина забирает жидкие компоненты из резервуаров, обрабатывает их в смесительной головке и дозирует смесь в подготовленную форму. Эти машины являются отраслевым стандартом для производства деталей, требующих определенных физических свойств, от высокой стойкости к истиранию до чрезвычайной гибкости.

Основные компоненты машины разработаны с учетом особенностей химических веществ. Система дозирования - это сердце работы, в ней часто используются шестеренчатые или поршневые насосы, обеспечивающие подачу точного количества каждого компонента в смесительную головку. Сама смесительная головка - это чудо инженерной мысли, предназначенное для тщательного смешивания компонентов за доли секунды до того, как химическая реакция начнет затвердевать. Кроме того, в резервуары и трубопроводы встроены термостаты для поддержания постоянной вязкости химикатов. В то же время для обезжиривания материалов часто используются вакуумные системы, предотвращающие появление дефектов в конечном продукте.

Универсальность полиуретановой литьевой машины позволяет производить огромное количество различных изделий, просто меняя химический состав или форму. Одна машина часто может переключаться между производством мягких, резиноподобных колес для скейтбордов и твердых, ударопрочных корпусов для электроинструментов. Эта адаптивность делает их неоценимыми в условиях высокого разнообразия продукции. Они заполняют пробел между малосерийным ручным литьем и крупносерийным литьем под давлением, предлагая экономичное решение для средних объемов производства, где затраты на инструменты должны оставаться управляемыми, при этом обеспечивая качество промышленного уровня.

Как работает машина для литья полиуретана?

Основная работа машины для литья полиуретана заключается в точном смешивании двух химически активных жидкостей в строгом соотношении. Процесс начинается с подготовки сырья, обычно компонента A (полиола) и компонента B (изоцианата), которые загружаются в отдельные кондиционированные резервуары. Машина циркулирует эти жидкости для поддержания однородной температуры и консистенции. Когда запускается цикл, насосы машины прокачивают жидкости через нагретые шланги к смесительной головке. Здесь они сталкиваются друг с другом на высоких скоростях или механически перемешиваются для обеспечения идеального смешивания. Затем эта смесь заливается или впрыскивается в форму, где происходит экзотермическая реакция, превращающая жидкость в твердый полимер.

Детальное смешивание и разливка - критические этапы, на которых точность машины имеет первостепенное значение. Внутри смесительной головки геометрия рассчитана на создание турбулентности, которая заставляет две разные жидкости объединяться на молекулярном уровне. Это часто достигается за счет динамического смешивания с помощью вращающегося элемента или смешивания под высоким давлением. После смешивания материал необходимо быстро дозировать, пока он не застыл или не затвердел. Машина контролирует скорость потока и “размер порции” - точный объем дозируемого материала, чтобы обеспечить заполнение формы без переполнения. Автоматизированное дозирование устраняет непостоянство при ручном смешивании, обеспечивая однородность материала.

Температура и давление играют незаменимую роль в успехе процесса литья. Химическая реакция, в результате которой образуется полиуретан, чувствительна к температуре: если компоненты слишком холодные, они становятся вязкими и плохо смешиваются, а чрезмерное нагревание может привести к неконтролируемому ускорению реакции, что вызовет пригорание или усадку. Машина поддерживает строгий температурный режим во всей системе. Давление не менее важно, особенно в смесительной головке, чтобы обеспечить достаточную кинетическую энергию для тщательного смешивания компонентов. В некоторых передовых процессах сама форма сразу после заливки помещается в камеру давления для сжатия микроскопических пузырьков воздуха, что обеспечивает получение плотной детали без пустот.

Меры по контролю качества интегрированы непосредственно в работу машины, чтобы отслеживать состояние процесса. Датчики постоянно отслеживают соотношение компонентов, давление в линии и температуру в резервуаре. Если какой-либо параметр выходит за пределы установленных допусков, машина автоматически подает сигнал тревоги или останавливает производство, чтобы предотвратить выпуск бракованных деталей. После окончания процесса операторы часто проверяют “время распалубки” - сколько времени требуется для того, чтобы деталь затвердела настолько, чтобы ее можно было извлечь, - в качестве быстрой проверки реактивности системы. Такой тщательный контроль гарантирует, что физические свойства конечной литой детали, такие как прочность на разрыв и твердость, соответствуют требуемым спецификациям.

Типы полиуретановых литьевых машин

Существуют различные категории полиуретановых литьевых машин, каждая из которых разработана с учетом конкретных производственных требований и составов материалов. Основное различие заключается в системах низкого и высокого давления. Литьевые машины низкого давления являются основным инструментом для применений, где соотношение смеси не является критичным, а вязкость материалов высокая. Обычно в смесительной головке используются механические мешалки для смешивания компонентов. Эти машины идеально подходят для литья эластомеров, сложных микродеталей или в ситуациях, требующих частой смены материалов. Как правило, они менее дорогие и проще в обслуживании, что делает их популярным выбором для небольших мастерских или специализированных производственных линий, выпускающих такие изделия, как подошвы для обуви или промышленные прокладки.

Машины для литья под высоким давлением, часто называемые машинами реакционно-инжекционного формования (RIM), используют высокоскоростное нагнетание для смешивания компонентов. В этих системах химические потоки сталкиваются под давлением, часто превышающим 1 000 фунтов на квадратный дюйм, в небольшой смесительной камере. Этот метод отличается высокой скоростью и самоочисткой, поскольку не требуется механическая мешалка. Установки высокого давления хорошо подходят для крупносерийного производства, а также для изготовления быстрореагирующих пенных систем или жестких конструкционных деталей. Они широко используются в автомобильной промышленности для производства бамперов, приборных панелей и других значительных сложных компонентов, где время цикла должно быть минимальным для поддержания эффективности.

Помимо стандартных классификаций, основанных на давлении, существуют специальные литьевые машины, предназначенные для уникальных или нишевых применений. Например, ротационные литьевые машины используются для равномерного покрытия внутренней поверхности формы, создавая полые детали, такие как манекены или мягкие на ощупь оболочки. Существуют также многокомпонентные машины, способные одновременно обрабатывать три или более химических потока, что позволяет добавлять красители, УФ-стабилизаторы или антипирены непосредственно в поток смеси. Другие специальные установки предназначены для вакуумного литья, при котором весь процесс смешивания и заливки происходит внутри вакуумной камеры, что позволяет получать прозрачные детали без пузырьков для оптических применений или прототипы, имитирующие свойства производственных термопластов.

Программное обеспечение для проектирования полиуретановых отливок

Как лазерный резак опирается на цифровые файлы, так и современная машина для литья полиуретана является частью рабочего процесса, который начинается со сложного программного обеспечения для проектирования. Речь идет не просто о чертеже детали, а о моделировании всей среды литья. Инженеры используют программное обеспечение CAD (Computer-Aided Design), такое как SolidWorks или Autodesk Inventor, для создания 3D-геометрии детали и формы. Что еще более важно, они используют программное обеспечение для моделирования реологии, чтобы предсказать, как жидкий полиуретан будет поступать в форму. Это программное обеспечение помогает выявить потенциальные воздушные ловушки, линии сварных швов или области неполного заполнения до того, как будет вырезан металл. Моделируя фронт потока и тепловой профиль полимеризации, разработчики могут оптимизировать расположение затворов - мест входа материала в форму - и вентиляционных отверстий, что гарантирует успешное литье при первом физическом испытании.

В производственной сфере программное обеспечение играет важнейшую роль в контроле качества и мониторинге производства. Современные литейные машины оснащены системами программируемых логических контроллеров (ПЛК), которые часто взаимодействуют с программным обеспечением SCADA (Supervisory Control and Data Acquisition). Это программное обеспечение регистрирует каждую отлитую деталь, записывая такие данные, как температура компонентов, давление и соотношение компонентов смеси для каждой произведенной детали. Этот “цифровой двойник” производственного цикла позволяет производителям отслеживать отдельные партии и обеспечивать их постоянство в течение долгого времени. Если в готовом изделии обнаружен дефект, инженеры могут просмотреть журналы данных с точного момента отливки, чтобы определить, вызван ли он неисправностью оборудования или материалом, что способствует быстрому устранению неполадок и постоянному совершенствованию процесса.

Подготовка формы и процесс литья

Путь к созданию успешной полиуретановой детали начинается задолго до того, как машина выдаст материал; он начинается с тщательной подготовки пресс-формы. Форма, которая может быть изготовлена из алюминия, стали, силикона или эпоксидной смолы, должна быть тщательно очищена, чтобы удалить все остатки предыдущих циклов. Поверхность формы определяет текстуру конечной детали, поэтому любые царапины или мусор будут перенесены на отливку. Затем форму обычно предварительно нагревают до определенной температуры. Такой предварительный нагрев крайне важен, поскольку заливка теплого полиуретана в холодную форму может привести к дефектам поверхности, проблемам с кожей или неравномерному отверждению. Тепловая масса формы помогает поддерживать стабильность экзотермической реакции, обеспечивая равномерные физические свойства по всей детали.

После того как форма очищена и имеет нужную температуру, необходимо нанести разделительное средство для формы. Полиуретан обладает естественной адгезией и будет активно соединяться с большинством материалов пресс-формы без барьера. Операторы наносят тонкий равномерный слой разделительного агента - часто это воск или спрей на силиконовой основе - на внутренние поверхности формы. Нанесение должно быть точным: слишком малое количество разделительного агента приведет к прилипанию детали и потенциальному повреждению формы во время извлечения, а слишком большое количество может скопиться в углах, скрывая мелкие детали и вызывая дефекты поверхности готовой детали. Этот этап обеспечивает плавный и эффективный процесс распалубки.

Сам процесс литья представляет собой последовательность скоординированных действий, выполняемых машиной и оператором. Форма закрывается и устанавливается под дозирующей головкой. Оператор или роботизированная рука запускает машину для дозирования заранее запрограммированного объема. Жидкая смесь поступает в форму, заполняя полость. При открытом литье оператор может вручную наклонить форму, чтобы жидкость достигла всех углов. При литье в закрытую форму машина закачивает материал в полость до ее заполнения. Сразу после заливки форма может быть помещена в напорный бак или вакуумную камеру для удаления захваченного воздуха, что обеспечивает плотную структуру без пустот.

После заполнения формы начинается этап отверждения. Заполненную форму перемещают в печь для полимеризации или оставляют на подогреваемом столе на определенное время. За это время жидкий полимер сшивается и застывает. По достижении “зеленой прочности” - то есть деталь достаточно твердая, чтобы держать форму, но не полностью затвердела - форму открывают, и деталь извлекают. Отделка после литья часто включает обрезку “флэша” (излишков материала, просочившихся за линию раздела) и, при необходимости, вторичный цикл отверждения в печи, чтобы максимально улучшить физические свойства материала. Затем форма очищается и подготавливается к следующему циклу, и цикл повторяется.

Основные настройки для литья полиуретана

Для достижения идеального литья требуется глубокое понимание настроек машины, поскольку даже незначительные отклонения могут привести к поломке детали. Контроль температуры - самая распространенная переменная. Резервуары, шланги, смесительная головка и пресс-форма имеют оптимальные температурные диапазоны. Например, изоцианатный компонент часто чувствителен к кристаллизации при низких температурах, а полиолы могут стать слишком вязкими для точной перекачки. Нагревательные устройства машины должны быть откалиброваны таким образом, чтобы поддерживать температуру этих жидкостей в узком диапазоне, обычно в пределах ±2 °C. Отклонение от него влияет на вязкость, что, в свою очередь, снижает эффективность смешивания и может привести к изменению конечных размеров детали из-за термической усадки.

Соотношения смешивания являются химическим рецептом продукта и должны строго соблюдаться. Соотношение полиола и изоцианата определяет стехиометрию реакции. Если машина дозирует слишком много изоцианата, конечная деталь может быть хрупкой и обесцвеченной; слишком много полиола - деталь может остаться мягкой, липкой или структурно непрочной. Современные машины используют расходомеры для постоянной регулировки скорости насосов, обеспечивая соотношение в пределах долей процента от заданного значения. Операторы должны регулярно проверять эти соотношения с помощью “калибровочных выстрелов”, при которых выход каждого потока взвешивается отдельно, чтобы убедиться, что цифровые показания машины соответствуют физической реальности.

Настройки давления имеют решающее значение, особенно для смесительных машин высокого давления или ударного типа. Давление на форсунках впрыска должно быть достаточно высоким, чтобы создать турбулентность, необходимую для смешивания, но достаточно стабильным, чтобы предотвратить скачки давления — низкое давление приводит к появлению “полос” или несмешанных полос в материале, что приводит к появлению слабых мест. Кроме того, давление внутри полости формы (при использовании впрыска) необходимо контролировать, чтобы предотвратить “вспышки», когда внутреннее давление вынуждает форму открыться, позволяя материалу вытекать. Балансировка давления впрыска с усилием зажима формы — это тонкое равновесие, которое обеспечивает чистоту и точность размеров детали.

Меры безопасности являются неотъемлемой частью настройки и эксплуатации оборудования. Изоцианаты являются сенсибилизаторами дыхательных путей, а оборудование работает при высоких давлениях и температурах. В настройках машины предусмотрены блокировки безопасности, которые предотвращают работу, если не работает система вентиляции или открыты защитные двери. Клапаны сброса давления открываются, когда давление в линии превышает безопасные пределы, предотвращая разрыв шланга. Кроме того, автоматические сигналы тревоги при превышении температуры помогают предотвратить химическое разложение или пожар. Операторы должны следить за тем, чтобы эти параметры безопасности никогда не были обойдены, поскольку они защищают как персонал, так и оборудование.

Проектирование для применения в полиуретановом литье

Проектирование для литья полиуретана требует иного подхода, чем проектирование для металла или термопластов, изготовленных методом литья под давлением. При проектировании гибких изделий из полиуретана, таких как уплотнения, прокладки или мягкие ручки, конструктор должен учитывать эластомерные свойства материала. Подрезы — элементы, которые фиксируют жесткую деталь в форме — часто допустимы, поскольку гибкая деталь может растягиваться или деформироваться для извлечения из формы. Однако конструкторы все же должны учитывать твердость по Шору: прочная резина не растягивается так сильно, как мягкая. Толщина стенок должна быть относительно равномерной, чтобы обеспечить равномерное отвердевание, поскольку толстые участки могут удерживать тепло и отвердевать с другой скоростью, чем тонкие участки, что приводит к внутренним напряжениям или деформации.

Для жестких полиуретановых изделий, таких как корпуса электроники или структурные кронштейны, правила проектирования более близки к правилам традиционного литья под давлением, но при этом имеют явные преимущества. Жесткий полиуретан можно отливать с различной толщиной стенок более успешно, чем термопласты, что позволяет интегрировать толстые монтажные бобышки и тонкие ребра в одну деталь без значительных раковин. Важное значение имеют углы осадки - конусность вертикальных стенок для облегчения извлечения детали. Поскольку полиуретан сильно прилипает к поверхности пресс-формы, рекомендуется использовать большие углы осадки (обычно 1-2 градуса или более), чтобы уменьшить усилие, необходимое для извлечения детали, и продлить срок службы пресс-формы.

При разработке специальных изделий часто используются уникальные возможности литья. Овермолдинг - это распространенная технология, при которой полиуретан отливается поверх металлической вставки, например, резьбового болта или стального стержня, чтобы совместить прочность металла со свойствами поверхности полимера. Проектировщики должны детально проработать границу раздела между вставкой и полиуретаном, чтобы обеспечить механическую блокировку или химическое сцепление. Кроме того, литье позволяет инкапсулировать хрупкую электронику; конструкция должна включать стойки для размещения печатной платы в центре формы, чтобы смола текла вокруг нее, не смещая компоненты.

Прототипирование и тестирование являются важнейшими этапами в процессе проектирования. Поскольку при литье полиуретана используются менее дорогие инструменты (часто силиконовые или из мягкого алюминия), чем стальные формы для литья под давлением, эта технология идеально подходит для итеративного прототипирования. Дизайнеры могут изготовить небольшую партию деталей, протестировать их в реальных условиях на ударопрочность, химическую совместимость или несущую способность, а затем быстро и недорого модифицировать форму или конструкцию. Такая гибкость позволяет быстро доработать продукт перед запуском в массовое производство, гарантируя, что окончательная конструкция будет надежной и пригодной для использования по назначению.

Свойства материалов и проблемы литья

Свойства материала полиуретановой рецептуры напрямую диктуют параметры литья и поведение конечного продукта. Такие факторы, как срок службы (время, в течение которого смесь остается жидкой), вязкость и время расплавления, зависят от выбранного химического состава. Материал с высокой вязкостью требует более высокого давления для перекачки и может испытывать трудности с заполнением тонких секций формы, что может потребовать больших затворов или вакуумной поддержки. И наоборот, материал с очень коротким сроком хранения требует машины с высокой скоростью потока, чтобы заполнить форму до того, как материал застынет. Понимание взаимосвязи между этими химическими свойствами и возможностями машины очень важно для бесперебойного производства.

Общие проблемы при литье полиуретана часто проявляются в виде дефектов поверхности или структурных несоответствий. Пузырьки воздуха - самый распространенный враг; они могут быть вызваны загрязнением влагой (которая реагирует с изоцианатом с образованием CO2), турбулентной заливкой или недостаточной вентиляцией в форме. Липкость поверхности - еще одна проблема, часто вызванная неправильными пропорциями смешивания, низкой температурой формы или ингибированием самой поверхности формы. Усадка также является одним из факторов: при отверждении полиуретана он немного усаживается. Если эта усадка не учтена при проектировании пресс-формы, конечные детали будут иметь отклонения от допусков, что может привести к проблемам при сборке.

Решение этих проблем заключается в сочетании корректировки технологического процесса и использования химических добавок. Для борьбы с пузырьками влаги резервуары для сырья часто покрывают сухим азотом или оснащают осушителями, чтобы не допустить попадания атмосферной влаги. Вакуумная дегазация материалов перед литьем является стандартным решением для удаления растворенного воздуха. Для решения проблемы усадки инженеры часто используют “малоусадочные” составы или немного увеличивают размеры полости формы с учетом известной коэффициента усадки материала. Что касается проблем с поверхностью, то их обычно можно решить путем регулировки температуры формы или перехода на другое разделительное средство. Систематическое устранение неисправностей включает в себя изоляцию одной переменной за раз — температуры, соотношения или давления — для выявления основной причины дефекта.

Тонкие детали и индивидуальная настройка в литье

Одной из отличительных особенностей полиуретанового литья является его способность воспроизводить мельчайшие детали. Поскольку материал поступает в форму в виде жидкости с низкой вязкостью, он может проникать в микроскопические щели, которые высоковязкие пластики для литья под давлением могут перекрывать. Эта способность позволяет воспроизводить сложные текстуры поверхности, такие как зернистость кожи, текстура дерева или матовая металлическая отделка, непосредственно с поверхности формы. Именно благодаря такой точности полиуретановое литье часто используется для изготовления высококачественных прототипов и эстетичных деталей, внешний вид и тактильные ощущения которых должны быть неотличимы от конечного серийного изделия.

Благодаря низкой стоимости оснастки литье из полиуретана является очень доступным. В таких отраслях, как производство медицинского оборудования или электроники на заказ, часто требуются короткие партии деталей, адаптированных к конкретным потребностям пользователей или конфигурациям оборудования. При литье создание новой формы для изготовления корпуса или рукоятки специального размера обходится в разы дешевле резки стального инструмента. Это экономическое преимущество позволяет осуществлять “массовую кастомизацию”, когда на базовый продукт можно устанавливать различные полиуретановые насадки или кожу, выпускаемые небольшими партиями и не требующие больших затрат. Цвета также могут быть легко изменены путем добавления пигментов непосредственно в смесительную головку машины, что позволяет подобрать цвет в соответствии с требованиями конкретного бренда.

Современное оборудование играет ключевую роль в обеспечении такого уровня детализации и индивидуализации. Современные литейные машины с точным контролем потока могут выполнять “микролитье” для крошечных, сложных деталей весом всего несколько граммов. И наоборот, машины с большим рабочим объемом могут заполнять массивные формы для архитектурных деталей. Автоматизация, такая как многоосевые роботизированные заливочные головки, позволяет машине следовать сложным контурам формы, обеспечивая точное нанесение материала в необходимых местах для воспроизведения деталей без попадания воздуха. Эта синергия между передовым управлением машиной и естественными свойствами потока смолы позволяет производителям расширять границы сложного индивидуального дизайна продуктов.

Соединение полиуретановых компонентов

Хотя литье позволяет создавать сложные формы, многие изделия требуют сборки нескольких полиуретановых компонентов или соединения полиуретана с другими материалами. Клеевое соединение - наиболее распространенная техника. Полиуретаны обычно обладают высокой поверхностной энергией, что делает их восприимчивыми к склеиванию. Часто используются цианакрилаты (суперклей), эпоксидные смолы и структурные полиуретановые клеи. Ключевым моментом является подготовка поверхности: абразивная обработка и очистка поверхности растворителем обеспечивают прочное химическое соединение. Для гибких деталей из пенопласта часто используются аэрозольные клеи для ламинирования слоев пенопласта или прикрепления ткани, обеспечивая соединение, которое остается гибким и не трескается при сжатии детали.

Механические методы соединения предлагают не постоянную альтернативу и часто встраиваются в саму отливку. Вставки, такие как резьбовые латунные гайки, могут быть отлиты непосредственно в деталь (вставка в форму) или закреплены термически после производства, что позволяет прикручивать полиуретановую деталь к другим компонентам. Защелки также могут быть встроены в жесткие полиуретановые детали, используя небольшую эластичность материала для фиксации деталей друг с другом. Однако при проектировании защелок или болтовых соединений из более мягких полиуретанов конструкторы должны быть осторожны с ползучестью — склонностью материала к деформации под постоянной нагрузкой. Часто рекомендуется использовать шайбы для распределения нагрузки головки болта, чтобы предотвратить разрыв материала.

Инновационные решения в области соединения продолжают появляться. Некоторые производители используют фазу “зеленой прочности” полимеризации для соединения деталей. При нанесении второго слоя полиуретана на первый слой, который еще отверждается (но уже твердый), два слоя могут химически сшиваться на границе раздела, создавая неразделимую монолитную деталь без использования клея. Такая техника “овермолдинга” или “двойного выстрела” требует точной синхронизации и контроля машины, но дает превосходное соединение. Кроме того, ультразвуковая сварка может использоваться с некоторыми термопластичными полиуретанами (ТПУ), при этом высокочастотные колебания расплавляют границу раздела двух деталей и мгновенно сплавляют их.

Укладка и нанесение слоев полиуретана

Слоение и наслоение — это технологии, используемые для создания композитных свойств, которые невозможно достичь с помощью однородного литья. В структурных приложениях это может включать укладку слоев жесткой полиуретановой пены различной плотности. Внешний слой высокой плотности обеспечивает ударопрочность и долговечность, а внутренний слой более низкой плотности снижает вес и стоимость. Такая многослойная конструкция широко используется для изготовления легких, но прочных панелей для переносных укрытий или полов транспортных средств. Слои обычно отливаются последовательно или склеиваются после отверждения, образуя единый структурный элемент, который превосходит по своим характеристикам любой отдельный материал.

Многослойность также используется для улучшения конкретных эксплуатационных свойств, таких как демпфирование вибраций или звукоизоляция. Производитель может использовать мягкий, вязкоупругий слой полиуретана для поглощения ударов и вибраций, а под ним - более жесткий слой полиуретана для структурной поддержки. Это часто встречается в промышленных колесах или опорах двигателя. Литьевая машина может быть запрограммирована на заливку первого материала, его частичное отверждение, а затем немедленную заливку второго материала. Такое последовательное наслоение обеспечивает прочную химическую связь между слоями, создавая многофункциональный компонент, в котором каждый слой служит определенной механической цели.

Гибкий полиуретан и живые шарниры

Невероятная гибкость полиуретановых составов позволяет создавать динамичные, подвижные детали из одного литья. В отличие от жестких пластиков, которые могут ломаться при многократном изгибе, эластомерные полиуретаны могут выдерживать миллионы циклов изгиба без поломок. Эта прочность делает их идеальными для гибких механизмов, сильфонов и гибких муфт. Упругость материала — его способность возвращаться в исходное состояние после деформации — является ключевым свойством, которое инженеры выбирают при проектировании деталей, которые должны многократно изгибаться, растягиваться и восстанавливаться в течение срока службы.

Живой шарнир — это конструктивная особенность, при которой тонкая гибкая перемычка из материала соединяет две жесткие секции, позволяя им поворачиваться относительно друг друга. Хотя живые шарниры широко используются в литье полипропилена под давлением, их также можно успешно отливать из полиуретана. Ключом к успеху является использование гибкой формулы с высокой прочностью на разрыв. Область шарнира спроектирована таким образом, чтобы быть достаточно тонкой для легкого изгиба, но достаточно толстой, чтобы противостоять разрыву. Во время процесса литья необходимо контролировать поток материала через область шарнира, чтобы выровнять полимерные цепи для максимальной прочности. Эти литые шарниры устраняют необходимость в механических крепежных элементах, таких как штифты и винты, упрощая сборку и сокращая количество деталей.

Применение гибкого полиуретана выходит далеко за рамки простых шарниров. Он используется для создания сложных монолитных защитных чехлов, которые можно сложить вокруг устройства. В робототехнике гибкие полиуретановые оболочки отливаются для покрытия подвижных соединений, защищая внутренние механизмы от пыли и растягиваясь и сжимаясь при движении робота. В обувной промышленности подошва и подошва часто изготавливаются из гибкого полиуретана, чтобы обеспечить сочетание амортизации и прочности, которое функционирует как сложная система пружин и шарниров для стопы. Эти применения демонстрируют, как присущая материалу гибкость может быть преобразована в функциональную, подвижную геометрию.

Связанные технологии в полиуретановом литье

Литье полиуретана не существует в вакууме; его поддерживает экосистема связанных производственных технологий. Наиболее тесно с ним связана обработка с ЧПУ (числовым программным управлением). Станки с ЧПУ широко используются для обработки мастер-моделей и форм. Мастер-модель — копия конечной детали — изготавливается из инструментальной доски или алюминия, а затем используется для создания силиконовых форм. Для изготовления прочных металлических форм фрезерные станки с ЧПУ вырезают отрицательную полость непосредственно в блоках из алюминия или стали. Обработка с ЧПУ также используется после литья для обрезки деталей, сверления прецизионных отверстий или обработки поверхностей с точностью, недостижимой при одном только литье.

3D-печать (аддитивное производство) революционизировала этап прототипирования полиуретанового литья. Вместо обработки мастер-модели инженеры теперь могут напечатать мастер-модель на 3D-принтере с помощью высокоразрешающих принтеров SLA (стереолитография) или PolyJet. Затем эта напечатанная мастер-модель используется для изготовления силиконовой формы, что значительно сокращает время изготовления с нескольких недель до нескольких дней. Кроме того, с помощью 3D-печати можно изготовить сложные сердечники или вставки для форм, которые невозможно было бы изготовить механическим способом, а затем поместить их в форму для литья, чтобы создать сложные внутренние геометрические формы. Этот гибридный подход сочетает в себе геометрическую свободу 3D-печати с эксплуатационными характеристиками литого полиуретана.

Достижения в области автоматизации преобразуют литейный цех. Роботизированные руки все чаще интегрируются в литейные машины для распалубки, обрезки вспышек и укладки готовых деталей на поддоны. Автоматизированные управляемые транспортные средства (AGV) транспортируют формы через печи полимеризации и возвращают их на станцию заливки. Такая автоматизация повышает производительность, улучшает согласованность и сокращает ручной труд, необходимый для работы с тяжелыми формами. Кроме того, “умные” формы, оснащенные встроенными датчиками, могут взаимодействовать с литейной машиной, вызывая заливку только тогда, когда форма имеет точно заданную температуру и давление в зажиме, что позволяет еще более эффективно контролировать качество.

Технологии, ориентированные на устойчивое развитие, также набирают популярность. Разрабатываются новые биополиолы, полученные из сои, касторового масла или кукурузы, чтобы уменьшить нефтехимический след полиуретановых деталей. Литьевые машины адаптируются для работы с этими биосмолами без ущерба для производительности. Кроме того, совершенствуются технологии переработки отходов: хотя термореактивные полиуретаны трудно переплавить, их можно измельчить в порошок-наполнитель и повторно использовать в новых отливках (“переработка”) или химически переработать для извлечения сырья. Эти достижения помогают полиуретановой литейной промышленности перейти к более циркулярной и экологически ответственной модели производства.

Ресурсы для литья полиуретана

Производители оборудования

- Хеннеке: Мировой лидер в области производства дозирующих машин высокого и низкого давления для всех применений полиуретана.

- Пушка: Предлагает широкий ассортимент дозирующих устройств, смесительных головок и готовых установок для переработки полиуретана.

- Graco: Известен своим надежным насосным и дозирующим оборудованием для промышленных покрытий и пен.

- RimCraft: Специализируется на оборудовании для реакционного литья под давлением (RIM) и распылительных систем.

- Polytec EMC: Предлагает литьевые машины, специально разработанные для обработки эластомерных полиуретанов.

Поставщики программного обеспечения

- Autodesk Moldflow: Промышленный стандарт для моделирования литья пластмасс под давлением и прессования, применимый к процессам RIM.

- SolidWorks Plastics: Инструмент моделирования, интегрированный в SolidWorks CAD для прогнозирования потока и потенциальных дефектов.

- SigmaSOFT: Комплексное программное обеспечение для виртуального формования, которое моделирует весь процесс термического и реологического литья.

Программы обучения и сертификации

- Центр полиуретановой промышленности (CPI): Предлагает технические конференции и образовательные ресурсы по химии и безопасности полиуретанов.

- PMA (Ассоциация производителей полиуретана): Предоставляет технические документы, обновления нормативных требований и обучение, специально предназначенные для отрасли производства литых эластомеров.

- Лаборатории Underwriters Laboratories (UL): Предлагает стандарты сертификации и испытаний для полиуретановых материалов, используемых в критически важных для безопасности областях.

Отраслевые ассоциации и форумы

- Ассоциация производителей полиуретана (PMA): Ведущая организация в области производства литого полиуретана, способствующая налаживанию контактов и обмену знаниями.

- Американский химический совет (ACC): Предоставляет обширные ресурсы по пластмассам и полиуретанам, включая рекомендации по охране здоровья и безопасности.

- Европейская ассоциация производителей диизоцианатов и полиолов (ISOPA): Ключевой ресурс для получения информации о безопасности и передовых методах работы на европейском рынке.