Линия по производству пенополиуретана - это сложная производственная система, используемая инженерами, химиками и производителями для производства пенополиуретана в больших количествах. Эти линии используют ряд автоматизированных процессов для объединения жидких химических веществ, которые вступают в реакцию и расширяются, образуя гибкую или жесткую пену. Помимо создания больших блоков пены, эти линии могут быть настроены на формовку определенных форм или на распыление пены непосредственно на подложки. Вся система спроектирована с учетом точности, последовательности и эффективности производства одного из самых универсальных материалов в мире.

Линии по производству пенополиуретана - незаменимый инструмент современного производства; они используются в промышленных масштабах для создания всего - от матрасных блоков и автомобильных сидений до изоляционных панелей и упаковочных материалов. Они позволяют компаниям быстро и экономично разрабатывать высококачественные продукты из пенополиуретана, перенося разработанные химические формулы в физический мир в виде осязаемых товаров. В этом руководстве я объясню, что такое линии для производства пенополиуретана, что они могут делать и как они работают, а также предоставлю некоторые ресурсы для тех, кто хочет узнать больше об этой передовой технологии производства.

Что такое линия для производства пенополиуретана?

Линия по производству пенополиуретана - это автоматизированная производственная система, предназначенная для непрерывного производства пенополиуретана. Управляет ею центральная компьютерная система, чаще всего ПЛК (программируемый логический контроллер), которая контролирует весь процесс. Инженеры и операторы могут вводить в систему определенные рецепты и параметры, и производственная линия будет автоматически смешивать химикаты и производить пену при минимальном ручном вмешательстве. После запуска процесса линия использует сложную систему насосов, смесителей и конвейеров для создания конечного продукта.

Основными компонентами линии по производству пенополиуретана являются резервуары для хранения сырья (полиолов, изоцианатов и добавок), высокоточные дозирующие насосы, смесительная головка, заливное или дозирующее устройство, а также длинный конвейер. Конвейер часто заключен в туннель для контроля температуры и удержания паров по мере подъема и затвердевания пены. Такая установка позволяет создавать непрерывные блоки пены, известные как “slabstock”, или непосредственно впрыскивать пену в формы для производства конкретных деталей.

Универсальность этих производственных линий является ключевым преимуществом. Регулируя химический состав, скорость потока и температуру, одна линия может производить широкий спектр типов пены. Это и мягкие, гибкие пенопласты для мебели, и плотные, жесткие пенопласты для изоляции, и специализированные высокоэластичные пенопласты (HR) для автомобильных сидений. Такая адаптивность делает линии по производству пенополиуретана краеугольным камнем многих отраслей промышленности, обеспечивая массовое производство разнообразной продукции.

Как работает линия по производству полиуретановой пены?

Все линии по производству пенополиуретана работают по одному и тому же принципу: точное смешивание жидких химических веществ, которые вступают в экзотермическую реакцию, образуя пену. Процесс начинается с исходных материалов, в первую очередь полиола и диизоцианата, которые хранятся в больших резервуарах с регулируемой температурой. Добавки, такие как катализаторы, поверхностно-активные вещества и пенообразователи, также хранятся в отдельных емкостях. Высокоточные дозирующие насосы всасывают эти компоненты из резервуаров в точных соотношениях, определяемых конкретным рецептом пены.

Затем эти тщательно дозированные химические потоки подаются в смесительную головку высокого давления. В смесительной головке компоненты интенсивно смешиваются в течение доли секунды, после чего подаются в дозатор. Смесь выливается на движущуюся конвейерную ленту, выстланную бумагой или пластиковой пленкой для предотвращения прилипания пены. Когда жидкая смесь стекает по конвейеру, начинается химическая реакция. Пенообразователь создает пузырьки газа, в результате чего смесь быстро расширяется и “поднимается” в большой пенный блок.

Конвейерная лента переносит поднимающуюся пену через длинный закрытый туннель, где температура и процесс отверждения тщательно контролируются. Благодаря этому пена приобретает однородную ячеистую структуру и достигает желаемых физических свойств. Когда пена выходит из туннеля, она уже затвердела, но еще не полностью. Автоматизированное режущее оборудование, например, большой траверсный нож, разрезает непрерывный блок пены на отрезки для хранения и дальнейшей обработки.

После первоначальной резки большие блоки пенопласта перемещаются в зону полимеризации, где они находятся в течение 24 часов или более, чтобы химические реакции завершились. За это время пена укрепляется и стабилизируется. Контроль качества имеет первостепенное значение на протяжении всего процесса. Датчики отслеживают температуру, давление и скорость потока в режиме реального времени. Образцы пены регулярно отбираются и тестируются в лаборатории для оценки таких свойств, как плотность, твердость и ячеистая структура, что гарантирует точное соответствие конечного продукта техническим требованиям.

Типы линий по производству полиуретановой пены

Существует три основных типа линий по производству пенополиуретана, различающихся по производимой ими пене. Хотя основное оборудование схоже, каждая линия оптимизирована с помощью специальных компонентов и параметров управления для создания пены с различными свойствами и для различных рыночных применений.

Линии по производству гибкого пенополиуретана являются наиболее распространенными. Как правило, это линии “slabstock”, предназначенные для производства больших непрерывных блоков гибкой пены. Процесс оптимизирован для создания пены с открытыми ячейками, которые придают ей мягкость и воздухопроницаемость. Такие линии используются для производства пены для мебельных подушек, матрасов и подкладок для ковров. Они часто оснащены длинными конвейерными туннелями и сложными системами вентиляции для обработки больших объемов и обеспечения постоянства свойств по всему блоку пены.

Линии по производству жесткого пенополиуретана предназначены для создания пенополиуретана с закрытой структурой ячеек, что является залогом его превосходных теплоизоляционных свойств. Эти линии могут быть как плитными для производства изоляционных плит, так и прерывистыми для производства панелей. В линии по производству панелей с прерывистой структурой жидкая химическая смесь впрыскивается между двумя облицовками (например, стальными листами) в большом прессе. Пена расширяется и соединяется с облицовкой, образуя прочную изолированную многослойную панель, используемую в строительстве и холодильной технике. Эти линии требуют точного контроля температуры и давления для обеспечения полной адгезии и равномерной плотности пены.

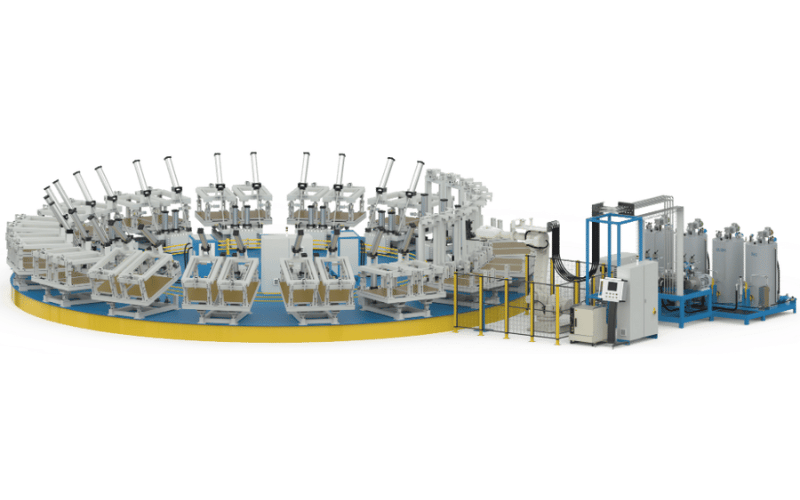

Линии по производству высокопрочной (HR) и специальной пены - это более совершенные системы, используемые для создания изделий из пены премиум-класса. Пена HR, используемая в элитной мебели и автомобильных сиденьях, имеет менее однородную ячеистую структуру, обеспечивающую большую поддержку и долговечность. В таких линиях используются специальные полиолы и изоцианаты, что требует точного контроля над химической реакцией. Другие специализированные линии могут быть настроены на формовочные процессы, в которых роботы впрыскивают пену в сложные формы для производства таких изделий, как элементы приборной панели автомобиля или подошвы обуви. Такие линии часто называют линиями “формованного пенопласта” и отличаются высокой степенью автоматизации для крупносерийного производства идентичных деталей.

Программное обеспечение для проектирования производства пенополиуретана

Оптимизация производственной линии пенополиуретана в значительной степени зависит от специализированного программного обеспечения для проектирования, управления и мониторинга процесса. Это не программное обеспечение для проектирования в традиционном понимании САПР, а сложное программное обеспечение для управления и моделирования процессов. Инженеры-химики и операторы установок используют эти системы для виртуальной разработки и тестирования рецептур пенополиуретана, прежде чем запустить их на физической производственной линии. Это программное обеспечение позволяет им предсказать, как изменения соотношения химических веществ, температуры или уровня катализатора повлияют на конечные свойства пены, такие как плотность, твердость и профиль подъема. Такая возможность моделирования позволяет сэкономить время и сократить количество отходов материала при неудачных пробных испытаниях.

Эти системы управления технологическим процессом интегрированы непосредственно с оборудованием на производственной линии. Программное обеспечение предоставляет операторам центральный интерфейс для настройки параметров производства, таких как расход каждого химического насоса, скорость конвейера и температура в туннеле полимеризации. В процессе производства программное обеспечение отслеживает тысячи точек данных с датчиков по всей линии. Оно отображает данные в реальном времени на приборных панелях и предупреждает операторов о любых отклонениях от заданных параметров. Такой непрерывный мониторинг крайне важен для поддержания жесткого контроля качества и обеспечения соответствия продукта спецификациям от начала до конца. Передовые системы даже используют алгоритмы машинного обучения, чтобы предложить корректировку процесса для оптимизации эффективности и качества продукции.

Резка и формовка пенополиуретана

После того как большой непрерывный блок пенопласта сошел с производственной линии, его необходимо разрезать и придать ему форму для окончательного применения. Это важный вторичный процесс, требующий применения целого ряда специализированных машин. Первоначальный разрез производится пилой в конце конвейера, которая разрезает длинную плиту на более удобные блоки, часто длиной в несколько метров. Затем эти блоки перемещаются на отдельный участок резки для более детальной обработки.

Для создания листов и простых геометрических форм используются большие ленточнопильные станки и станки для продольной резки. Горизонтальная ленточная пила может разрезать большой блок на листы различной толщины, подобно нарезке буханки хлеба. Вертикальные ленточные пилы используются для обрезки этих листов до нужной ширины и длины. Эти станки могут работать вручную или полностью автоматизированы с помощью систем ЧПУ (компьютерного числового управления) для больших объемов повторяющейся резки. Точность этих первоначальных разрезов имеет огромное значение для минимизации отходов.

Для изготовления более сложных форм используются станки для контурной резки с ЧПУ. Эти современные станки используют быстро вращающееся лезвие или натянутую проволоку для вырезания сложных профилей на основе цифрового файла проекта. Это позволяет создавать нестандартные формы для компонентов мебели, специализированных упаковочных вкладышей или автомобильных деталей. Способность с высокой точностью следовать цифровому шаблону позволяет массово производить сложные конструкции, которые невозможно реализовать с помощью ручных методов резки.

Важность точности при резке трудно переоценить. Любое отклонение в размерах может привести к напрасному расходу материала, а это дорогого стоит. Современное оборудование для резки пенопласта рассчитано на точность до миллиметра. Калибровка ножей, натяжение проволоки и точность контроллеров ЧПУ регулярно проверяются, чтобы каждая вырезанная деталь точно соответствовала проектным спецификациям. Такая точность необходима для производства высококачественной готовой продукции и поддержания рентабельности на конкурентном рынке.

Обработка поверхности и отделка

После резки компоненты из пенополиуретана часто требуют обработки поверхности или финишной обработки для улучшения их свойств или подготовки к сборке. Одним из распространенных методов является “пламенное ламинирование”, при котором тонкий слой поверхности пенополиуретана расплавляется путем быстрого пропускания его над контролируемым пламенем. При этом ткань или другие текстильные материалы обычно приклеиваются непосредственно к поверхности пенопласта без использования клея. Он широко используется в автомобильной промышленности для создания обшивок и дверных панелей с тканевой обивкой.

Для улучшения прочности, свойств или внешнего вида пенопласта могут применяться отделочные процессы. Для конкретных применений детали из пенопласта могут быть покрыты защитным слоем. Например, пенопласт, используемый в медицинских устройствах позиционирования, может быть покрыт бесшовной, очищаемой виниловой кожей, чтобы соответствовать гигиеническим стандартам. В мебельной промышленности на подушки из пенопласта часто наносят мягкую “волокнистую обертку”, чтобы придать им более мягкую на ощупь и округлую, привлекательную форму перед тем, как вставить их в тканевый чехол.

Качество поверхности имеет решающее значение для изделий, в которых пена находится на виду или непосредственно взаимодействует с пользователем. В таких изделиях, как подлокотники или рулевые колеса из формованного пенопласта, используется процесс “покрытия в форме”. Специализированная краска или покрытие распыляется в форму перед впрыскиванием жидкой пены. Когда пена расширяется и затвердевает, покрытие химически связывается с ее поверхностью, создавая прочную и косметически безупречную отделку прямо из формы.

Основные параметры для производства пенополиуретана

Эффективное и стабильное производство пенополиуретана зависит от точного контроля нескольких критических параметров. Эти параметры настраиваются в зависимости от конкретной рецептуры пенополиуретана и желаемых характеристик конечного продукта. Любое незначительное отклонение может существенно изменить конечные свойства пенополиуретана, поэтому поддержание этих параметров является основной задачей операторов производственных линий. Наиболее успешные операции основываются на сочетании автоматизированного управления и опытного человеческого контроля.

Контроль температуры - это, пожалуй, самый важный параметр. Сырьевые химикаты - полиол, изоцианат и добавки - должны храниться и дозироваться при определенной, стабильной температуре, обычно около 20-25°C. Сама химическая реакция является экзотермической, то есть выделяет тепло. Температурный профиль в туннеле отверждения также должен тщательно регулироваться, чтобы пена равномерно поднималась и отвердевала. Слишком большое количество тепла может привести к ожогам или трещинам в пене, а слишком малое - к неполной реакции и ухудшению физических свойств.

Соотношение химических веществ - еще один параметр, не подлежащий обсуждению. Соотношение изоцианата и полиола (так называемый “индекс”) должно контролироваться дозирующими насосами с предельной точностью. Небольшое изменение этого соотношения может кардинально повлиять на твердость, плотность и эластичность пены. Операторы используют расходомеры и компьютерные системы управления, чтобы поддерживать это соотношение с точностью до долей процента. Количество катализаторов, поверхностно-активных веществ и пенообразователей также должно дозироваться с одинаковой точностью, чтобы контролировать скорость реакции и структуру ячеек.

Время и условия затвердевания также имеют решающее значение. После того как пеноблок разрезан в конце линии, ему необходимо дать затвердеть в течение определенного времени, обычно 24 часа или более, в хорошо проветриваемом помещении. За это время завершаются внутренние химические реакции, и пена стабилизируется. Температура и влажность в помещении, где происходит отверждение, могут повлиять на этот заключительный этап. Спешка в процессе отверждения может привести к усадке или деформации пеноблоков в дальнейшем.

Проектирование для применения полиуретановой пены

Проектирование изделий с использованием пенополиуретана требует глубокого понимания свойств материала и процесса производства. В отличие от проектирования твердых материалов, таких как дерево или металл, при проектировании пенополиуретана необходимо указать такие свойства, как плотность и твердость, которые напрямую влияют на характеристики и ощущения. В процессе проектирования необходимо учитывать, как пена будет вести себя при сжатии и с течением времени.

При использовании эластичной пены, например, в диванных подушках или матрасах, основное внимание уделяется комфорту и поддержке. Для определения жесткости пены дизайнеры используют показатель, называемый прогибом под нагрузкой при вдавливании (ILD) или прогибом под действием силы вдавливания (IFD). Более высокое значение ILD означает более жесткую пену. Часто в конструкции изделий используется несколько слоев пены разной плотности и ILD для создания определенных ощущений - например, мягкий верхний слой для первоначального комфорта и более жесткий базовый слой для поддержки.

При использовании жесткого пенопласта основное внимание при проектировании уделяется тепловым характеристикам и целостности конструкции. При строительстве проектировщики должны рассчитать необходимую толщину пеноизола, чтобы обеспечить определенное значение R-value (показатель теплового сопротивления). При проектировании сэндвич-панелей инженеры должны учитывать прочность пены на сжатие и ее адгезию к облицовочным материалам, чтобы конечная панель могла выдерживать структурные нагрузки.

В любом случае создание прототипов и испытания являются неотъемлемой частью процесса проектирования. Небольшие партии пены с различными составами часто производятся и тестируются, чтобы найти идеальный баланс свойств для нового применения. Для формованных деталей могут быть созданы опытные формы, чтобы проверить текучесть пены и убедиться, что конечная деталь полностью заполнена без пустот и дефектов. Этот итеративный процесс разработки, создания прототипов и тестирования является ключом к запуску успешных продуктов из пенополиуретана.

Толщина и плотность материала

При производстве плитного пенопласта понятия толщины и плотности являются основополагающими для конечного продукта. Толщина обычно определяется в процессе вторичной резки, когда большие блоки нарезаются на листы. Однако общая высота первоначального пеноблока, сходящего с линии, контролируется количеством жидких химикатов, залитых на конвейер, и профилем подъема состава. Постоянство этой начальной высоты имеет решающее значение для минимизации отходов при последующей резке.

Плотность является одним из наиболее важных свойств пенополиуретана и определяется химическим составом, в частности, количеством используемого пенообразователя. Она измеряется в килограммах на кубический метр (кг/м³) или фунтах на кубический фут (pcf). В пенопласте высокой плотности больше полимерного материала и меньше воздуха на единицу объема, поэтому он тяжелее, долговечнее и, как правило, лучше держит форму. Пенопласты более низкой плотности легче и зачастую мягче, но могут быть не такими упругими со временем.

Поддержание постоянной плотности в большом блоке пенопласта является серьезной проблемой в производстве. Колебания могут возникать из-за незначительных колебаний температуры или несоответствий в процессе смешивания. Чтобы справиться с этой проблемой, группы контроля качества берут образцы из разных частей пеноблока и измеряют их плотность. Эти данные используются для оценки качества пенопласта и корректировки настроек производственной линии в режиме реального времени для обеспечения стабильности последующих партий.

Мелкие детали и персонализация

Точность современных технологий производства и резки пенополиуретана позволяет создавать изделия с удивительно тонкими деталями. При формовании пенополиуретана жидкая химическая смесь может заполнять очень сложные полости формы, передавая сложную текстуру поверхности и мелкие детали. Это очень важно для таких изделий, как автомобильные компоненты интерьера, где очень важна точность посадки и отделки. Способность воспроизводить мелкие детали позволяет дизайнерам интегрировать функциональные элементы и эстетические текстуры непосредственно в формованную деталь.

Кастомизация - растущая тенденция во всех отраслях промышленности, и производство пенополиуретана адаптируется к этому спросу. Например, в сфере производства постельных принадлежностей производители могут предлагать матрасы с индивидуальными зонами жесткости путем ламинирования различных типов пенополиуретана, вырезанных по определенным шаблонам. Станки с ЧПУ для контурной резки могут выполнять эти сложные конструкции с высокой точностью, обеспечивая массовую кастомизацию, при которой каждый продукт может быть адаптирован к предпочтениям конкретного клиента.

Такой уровень детализации и персонализации стал возможен благодаря передовому оборудованию и интеграции цифрового дизайна. Связь между файлом CAD и фрезой с ЧПУ или формовочным роботом позволяет без труда воплотить цифровой дизайн в физическом изделии. По мере того как оборудование становится все более сложным, а программное обеспечение - все более мощным, потенциал создания высокодетализированных и персонализированных изделий из пенопласта продолжает расширяться, раздвигая границы возможного при использовании этого универсального материала.

Соединение компонентов из пенополиуретана

Во многих случаях отдельные компоненты пенополиуретана необходимо соединить вместе для создания конечного продукта. Наиболее распространенным методом соединения пенополиуретана является использование клея. Специализированные клеи на водной основе или клеи-расплавы предназначены для соединения пенополиуретана с самим собой или с другими материалами, такими как дерево, ткань или пластик. Клей обычно распыляется на соединяемые поверхности, после чего детали прижимаются друг к другу. Выбор клея зависит от требуемой прочности соединения, гибкости и скорости производства.

Также используются механические методы соединения, особенно при изготовлении мебели. Подушки из пенопласта могут крепиться к деревянному каркасу с помощью скоб или зажимов, хотя для соединения пенопласта с пенопластом это менее распространено. В некоторых специальных областях для соединения некоторых видов пенопласта без клея могут использоваться такие методы, как ультразвуковая сварка, создающая очень чистое и прочное соединение за счет высокочастотной вибрации материала.

Для повышения эффективности и производительности постоянно разрабатываются инновационные решения по соединению. Например, некоторые производители используют взаимосвязанные конструкции, вырезанные непосредственно в пенопласте на станке с ЧПУ. Эти детали можно собирать как пазл, что снижает потребность в клеях и ускоряет процесс сборки. Такой подход не только эффективен, но и облегчает разборку изделия для переработки по окончании срока службы, способствуя формированию более многооборотной экономики.

Укладка и наслоение пенополиуретана

Складывание и наслоение - стандартные методы создания композитных пенопластовых структур с улучшенными свойствами. В конструкционных приложениях несколько слоев жесткого пенопласта высокой плотности могут быть ламинированы вместе, чтобы создать толстые и легкие блоки, используемые в таких приложениях, как корпуса лодок или архитектурные модели. Слои соединяются сильным клеем, и полученный блок зачастую гораздо более стабилен по размерам, чем один толстый кусок пенопласта.

В таких комфортных изделиях, как матрасы и элитные подушки, многослойность является ключевым фактором эффективности. Производитель укладывает и ламинирует листы различных типов пены, чтобы добиться определенных ощущений и уровня поддержки. Типичная конструкция может включать твердую основу из пены высокой плотности для долговечности и поддержки, средний слой средней плотности для распределения давления и мягкий верхний слой из пены с памятью или латексной пены для первоначального комфорта. Слои тщательно скреплены между собой, чтобы функционировать как единое целое.

Гибкая полиуретановая пена и живые петли

Гибкость, присущая некоторым видам пенополиуретана, позволяет использовать его в инновационных дизайнерских технологиях, таких как создание живых шарниров. В то время как большинство пенопластов становятся хрупкими при разрезании на тонкие части, некоторые эластомерные или гибкие пенопласты с очень низкой плотностью можно сконструировать так, чтобы они многократно сгибались, не ломаясь. Это свойство используется для создания цельных изделий со встроенными шарнирами.

Живой шарнир - это тонкий гибкий участок, соединяющий две или более жесткие части одного куска материала. Хотя эта концепция чаще всего используется в литьевых пластмассах, ее можно применить и к пенопласту. Используя фрезерный станок с ЧПУ для создания определенного рисунка разрезов и тонких секций в листе гибкой пены, дизайнеры могут создавать чрезвычайно податливые участки. Это позволяет сложить лист пенопласта в трехмерную форму, например, в индивидуальный защитный чехол или складной контейнер.

Эта техника играет важную роль в дизайне упаковки, где один плоский кусок пенопласта может быть искусно вырезан и зачищен, чтобы сложить и идеально упаковать продукт. Это сокращает время сборки и количество отходов материала по сравнению с использованием нескольких отдельных кусков пенопласта. Применение концепций живых шарниров к гибкому пенополиуретану демонстрирует универсальность материала и творческие возможности, открывающиеся благодаря технологии точной резки.

Смежные технологии в производстве пенополиуретана

Несколько смежных технологий дополняют и улучшают процесс производства пенополиуретана. Станки с ЧПУ занимают центральное место на этапе постпроизводства. Помимо контурных фрез для пенопласта, фрезерные станки с ЧПУ часто используются для придания жестким блокам пенопласта точных форм для изготовления пресс-форм или прототипов. Эти станки обеспечивают высокий уровень точности, необходимый для создания мастер-шаблонов, используемых для производства других деталей.

3D-печать также играет все более важную роль, особенно на этапах проектирования и создания прототипов. Инженеры могут распечатать на 3D-принтере сложные конструкции пресс-форм, чтобы проверить, как жидкая пена течет и заполняет полость, прежде чем приступать к изготовлению дорогостоящей металлической оснастки. В некоторых случаях 3D-печать используется даже для создания окончательных форм для коротких серийных или заказных деталей из пенопласта, что значительно сокращает сроки и затраты.

Автоматизация и робототехника в значительной степени интегрированы в современные линии по производству пенопласта. Роботизированные руки используются для выполнения таких задач, как распаковка деталей, распыление клея или покрытий, а также укладка готовых компонентов. Такая автоматизация повышает скорость производства, улучшает согласованность и повышает безопасность работников за счет автоматизации повторяющихся задач и минимизации воздействия химических веществ.

В последнее время все большее распространение получают технологии, ориентированные на устойчивое развитие. К ним относятся технологии химической переработки, предназначенные для разложения отслужившего свой срок пенопласта на сырьевые компоненты полиола, которые затем могут быть использованы для производства нового пенопласта. Эти процессы представляют собой значительный шаг к созданию системы замкнутого цикла для полиуретана, снижая зависимость отрасли от первичных нефтехимических продуктов и минимизируя количество отходов на свалках.

Ресурсы для производства пенополиуретана

Производители оборудования

- Хеннеке: Ведущий мировой производитель оборудования и систем для переработки полиуретана.

- Cannon Group: Предлагает широкий спектр решений, от смесительных головок до комплексных производственных установок.

- KraussMaffei: Поставляет оборудование для реакционных процессов для различных областей применения полиуретана.

- Baumer: Специализируется на оборудовании для резки пенопласта и проектировании установок.

- Викинг: Производитель оборудования для резки и обработки пенопласта.

Поставщики программного обеспечения

- Siemens: Предлагает программное обеспечение для ПЛК и управления технологическими процессами (например, SIMATIC), используемое для автоматизации производственных линий.

- Rockwell Automation: Предоставляет интегрированные системы управления и информационные системы для производства.

- Wonderware (AVEVA): Разрабатывает промышленное программное обеспечение для оперативного управления и контроля.

Программы обучения и сертификации

- Центр индустрии полиуретанов (CPI): Предлагает технические сессии, семинары и курсы повышения квалификации.

- Ассоциация производителей полиуретана (PMA): Предоставляет образовательные ресурсы и учебные мероприятия для своих членов.

Отраслевые ассоциации и форумы

- Ассоциация производителей полиуретана (PMA): Ассоциация производителей литьевого полиуретана, предоставляющая ресурсы и услуги по созданию сетей.

- Центр индустрии полиуретанов (CPI): Подразделение Американского химического совета, занимающееся продвижением устойчивого использования полиуретанов.

- EUROPUR: Европейская ассоциация производителей блоков из эластичного пенополиуретана.