Реакторы для распыления пены являются основой некоторых из наиболее эффективных решений в области изоляции и защитных покрытий в современном строительстве и промышленности. Эти сложные машины необходимы для обработки высокоэффективных материалов, таких как полиуретан и полимочевина, которые требуют точного смешивания и нанесения. В этом руководстве мы рассмотрим, что такое реактор для распыления пены, углубимся в области применения полиуретана и полимочевины, а также предоставим ключевые технические рекомендации по выбору и обслуживанию подходящего оборудования. К концу руководства вы получите четкое представление о том, как эти машины преобразуют жидкие химические вещества в прочные высокоэффективные материалы.

Понимание реактора

Чтобы полностью понять возможности и важность реактора для распыления пены, необходимо изучить его различные типы и компоненты. От понимания различий между популярными моделями, такими как E-20 и E-30, до разбора ключевых элементов, составляющих систему, в этом разделе представлен всесторонний обзор того, что делает эти машины незаменимыми для применения полиуретана и полимочевины.

Что такое реактор для распыления пены?

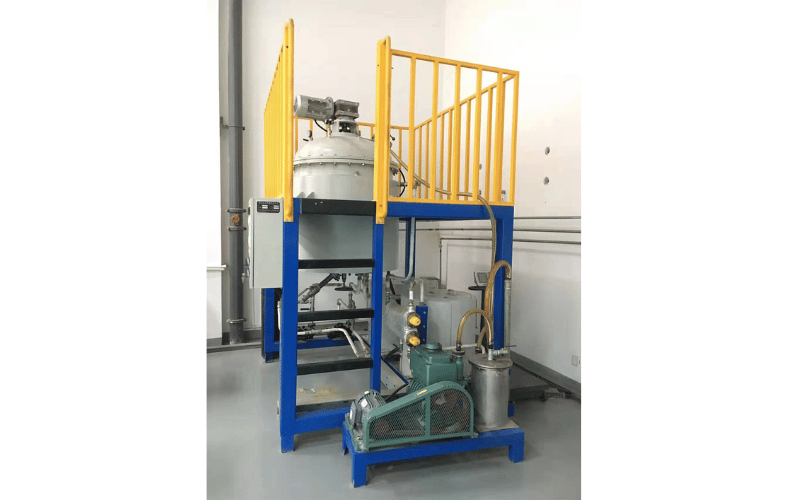

Реактор для распыления пены — это многокомпонентное оборудование, предназначенное для точного дозирования, нагрева и смешивания двух реактивных химических веществ (обычно компонента ‘А’ и компонента ‘В’) перед их распылением через пистолет-распылитель. Он является ядром любой профессиональной системы распыления пены или полимочевины. Его важность заключается в способности поддерживать точные соотношения и температуры, которые имеют решающее значение для химической реакции, в результате которой образуется пена или покрытие. Без реактора было бы невозможно обеспечить стабильное и практичное нанесение этих материалов.

Типы реакторов: E-20 против E-30

При выборе реактора подрядчики часто сравнивают популярные модели, такие как Graco Reactor E-20 и E-30. Основные различия заключаются в их производительности и требованиях к мощности, которые определяют их пригодность для различных объемов работ.

|

Особенность |

Реактор E-20 |

Реактор E-30 |

|---|---|---|

|

Максимальная мощность |

20 фунтов (9 кг) в минуту |

30 фунтов (13,6 кг) в минуту |

|

Источник питания |

Меньший генератор/береговое питание |

Требуется генератор большей мощности |

|

Применение |

Изоляция жилых помещений, небольшие работы |

Коммерческие кровельные покрытия, крупномасштабные проекты |

|

Стоимость |

Меньшие начальные инвестиции |

Более высокие начальные инвестиции |

|

Длина шланга |

До 210 футов (64 м) |

До 310 футов (94 м) |

Основные компоненты реактора

Реактор для распыления пены представляет собой сложную систему, состоящую из нескольких основных частей, которые работают вместе, чтобы обеспечить подачу материала в нужном соотношении. Понимание этих детали пеногенератора имеет решающее значение для эксплуатации и устранения неисправностей.

- Дозатор: Центральный блок реактора. В нем размещены насосы, которые дозируют два химических компонента в точном соотношении (обычно 1:1 по объему).

- Нагреватели: Оба компонента, ‘A’ и ‘B’, нагреваются до определенных температур, чтобы снизить их вязкость и обеспечить надлежащее смешивание и реакцию.

- Шланги с подогревом: Комплект шлангов, часто с электрическим подогревом, поддерживает температуру химических веществ при их перемещении из реактора к распылительному пистолету.

- Перекачивающие насосы: Эти насосы перекачивают сырье из 55-галлоновых бочек в систему дозирования реактора.

- Распылитель: Заключительный этап, на котором два нагретых химических вещества под давлением смешиваются и распыляются при нанесении на поверхность.

Применение полиуретановой пены

Полиуретановая пена Универсальность этого материала выходит далеко за рамки его элементного состава, что делает его основополагающим материалом в различных отраслях промышленности. От непревзойденных изоляционных свойств до роли надежного клеящего и герметизирующего материала, этот материал предлагает решения, которые повышают энергоэффективность, долговечность и производительность. Давайте более подробно рассмотрим конкретные области применения полиуретановой пены и ее уникальные преимущества.

Использование в изоляции

Полиуретановая пена наиболее широко известна своими исключительными изоляционными свойствами. Как материал, наносимый распылением, она расширяется, заполняя все трещины и щели, создавая непрерывный воздушный барьер, с которым не могут сравниться традиционные изоляционные материалы, такие как стекловолоконные маты. Это делает полиуретановая пена высокоэффективный инструмент для улучшения энергоэффективность в сфере распыляемой пены. Например, нанесение этого материала на полости в стенах предотвращает утечку воздуха, а использование на крышах обеспечивает бесшовный, водонепроницаемый и изолирующий слой. Он также используется для изоляции труб, воздуховодов и резервуаров в промышленных условиях.

Клеи и герметики

Помимо изоляции, полиуретановая пена служит мощным клеем и герметиком. Ее способность расширяться и прилипать практически к любой поверхности делает ее идеальным материалом для уплотнения щелей вокруг окон, дверей и проходов труб. В производстве, полиуретановые пенные герметики используются для склеивания разнородных материалов и обеспечивают гибкое, прочное и водостойкое уплотнение. Это сочетание адгезии и герметичности делает его универсальным решением для многих применение клеевой пены как в строительстве, так и на сборочных линиях.

Преимущества полиуретановой пены

Широкое использование полиуретановой пены обусловлено ее многочисленными преимуществами по сравнению с другими материалами. Эти преимущества пены-спрея способствуют созданию более комфортных, энергоэффективных и долговечных зданий.

- Превосходная теплоизоляция: Он имеет одно из самых высоких значений R на дюйм среди доступных в продаже изоляционных материалов.

- Герметизация: Создает герметичный барьер, который предотвращает сквозняки и снижает потери энергии.

- Влагобарьер: Пенопласт с закрытыми порами действует как пароизолятор, предотвращая накопление влаги в полостях стен.

- Структурная прочность: При нанесении он может придать стенам и крышам структурную жесткость.

- Звукоизоляция: Его ячеистая структура помогает гасить передачу звука, создавая более тихие внутренние пространства.

Исследование применения полимочевины

Полимочевина стала революционным материалом в области защитных покрытий, предлагая непревзойденную производительность в сложных условиях эксплуатации. Ее уникальные свойства, такие как быстрое отверждение и исключительная прочность, делают ее универсальным решением для различных отраслей промышленности. Чтобы лучше понять ее потенциал, давайте рассмотрим основные преимущества полимочевины, ее типичные промышленные применения и сравним ее с полиуретаном.

Преимущества полимочевины

Полимочевина — это замечательная технология нанесения покрытий, известная своей чрезвычайной прочностью и быстрым временем отверждения. Хотя по структуре она похожа на полиуретан, благодаря уникальной химической реакции она обладает отличительными свойствами. Основные преимущества полимочевины делает его идеальным для применения в сложных условиях, где необходимо свести к минимуму время простоя.

- Чрезвычайно быстрое отверждение: Полимочевина может затвердевать всего за 5–15 секунд, что позволяет быстро возобновить эксплуатацию.

- Невероятная прочность: Он обладает исключительно высокой прочностью на разрыв и стойкостью к истиранию.

- Химическая стойкость: Он обладает высокой устойчивостью к широкому спектру химических веществ, топлива и растворителей.

- Гибкость: Сохраняет гибкость даже при экстремальных температурах, предотвращая растрескивание.

- Водонепроницаемый: Создает бесшовную монолитную мембрану, которая является водонепроницаемой на 100%.

Общие области применения в промышленности

Прочность полимочевины делает ее предпочтительным решением для защиты ценных активов в суровых условиях эксплуатации. Промышленное применение полимочевины огромны и разнообразны. Обычно он используется в качестве защитной облицовки для грузовых платформ, где он выдерживает удары и предотвращает коррозию. Для использование полимочевинного спрея В инфраструктуре он применяется для гидроизоляции мостовых настилов и парковочных гаражей. Другие области применения включают вторичные защитные оболочки для химических резервуаров, защитные покрытия для труб и водонепроницаемые мембраны для резервуаров и очистных сооружений.

Сравнение с полиуретаном

Хотя полимочевина и полиуретан часто объединяют в одну группу, они служат разным целям. Выбор между ними зависит от конкретных требований проекта к времени отверждения, долговечности и стоимости.

|

Особенность |

Полимочевина |

Полиуретановая пена |

|---|---|---|

|

Основная функция |

Защитное покрытие |

Изоляция и герметизация |

|

Время отверждения |

Секунды в минуты |

От минут до часов |

|

Чувствительность к влажности |

Относительно нечувствительный |

Высокая чувствительность при нанесении |

|

Гибкость |

Высокая (эластомерная) |

Может быть гибким или жестким |

|

Стоимость |

Выше |

Нижний |

|

Применение |

Водонепроницаемость, стойкость к истиранию |

Тепло- и звукоизоляция |

Выбор подходящего оборудования

Выбор правильного оборудования является основой любого успешного нанесения пенополиуретана или полимочевины. Помимо реактора, хорошо оборудованная установка для распыления обеспечивает эффективность, безопасность и точность при работе. От необходимых инструментов до выбора между электрическими и гидравлическими машинами — понимание роли каждого компонента является ключом к оптимизации вашей установки. Давайте подробнее рассмотрим необходимое оборудование и то, как сделать лучший выбор для ваших конкретных потребностей.

Необходимое оборудование для распыления

Полная установка для распыления включает в себя не только реактор. Наличие правильной поддержки оборудование для распыления пены необходимо для безопасной и эффективной работы. Типичная мобильная установка представляет собой автономную мастерскую на колесах.

Необходимый инструменты для распыления полимочевины и пенообразовательное оборудование включают:

- Реактор/дозатор для распыления пены: Основное оборудование для дозирования и нагрева.

- Шланги с подогревом: Поддержание химической температуры в пистолете.

- Распылитель: Для смешивания и нанесения материала.

- Перекачивающие насосы: Для подачи материала из барабанов в реактор.

- Воздушный компрессор: Для питания перекачивающих насосов и распылительного пистолета.

- Генератор: Обеспечить электропитание всей системы.

- Средства индивидуальной защиты (СИЗ): Включает полнолицевой респиратор, костюм и перчатки.

Электрические и гидравлические машины

Реакторы для распыления пены в основном доступны в двух конфигурациях мощности: электрической и гидравлической. Выбор между электрический и гидравлический распылители зависит от требуемой производительности и типа выполняемых работ. Электрические машины, такие как Graco серии E, более легкие и чаще используются для утепления жилых помещений. Гидравлические машины, такие как Graco серии H, более мощные и являются стандартом для высокопроизводительных коммерческих кровельных работ и нанесения полимочевины.

|

Тип машины |

Плюсы |

Минусы |

|---|---|---|

|

Электрический |

Легче, тише, энергоэффективнее. |

Меньшая производительность. |

|

Гидравлический |

Более высокая производительность, большая мощность для материалов с высокой вязкостью. |

Более тяжелый, более шумный, требует большего ухода. |

Выбор правильного дозатора

Выбор правильного дозатор пены является важным решением. Основным фактором является требуемая производительность. E-20 может быть идеальным решением для бригады, работающей в жилом секторе, но будет слишком медленным для крупного коммерческого проекта по укладке кровли. Также необходимо учитывать совместимость материалов; некоторые полимочевинные системы требуют более высокого давления, которое могут обеспечить только гидравлические машины. Наконец, простота использования и функции отчетности, такие как те, что имеются в системах Graco Reactor 3, могут повысить точность работы и упростить устранение неисправностей при выбор оборудования для пенопласта.

Технические соображения

При работе с полиуретановыми и полимочевинными системами понимание технических аспектов вашего оборудования и материалов имеет решающее значение для достижения оптимальных результатов. От тонкостей многокомпонентных систем до важности регулярного технического обслуживания и строгих протоколов безопасности — эти соображения обеспечивают эффективность и безопасность при каждом применении. Давайте углубимся в ключевые технические факторы, которые должен знать каждый оператор.

Понимание многокомпонентных систем

Полиуретановые и полимочевинные системы известны как многокомпонентные системы поскольку они создаются путем смешивания двух отдельных реактивных компонентов. Компонент ‘А’ (изоцианат) и компонент ‘В’ (смесь полиола и смолы) хранятся отдельно до момента применения. Задача реактора — подавать эти две части в идеальном соотношении 1:1, при правильной температуре и давлении, в распылительный пистолет. Внутри пистолета они сталкиваются с высокой скоростью, смешиваются и начинают реагировать при распылении на поверхность. Эта передовая технология смешивания пены именно это делает возможным использование этих высокоэффективных материалов.

Техническое обслуживание машин для распыления пены

Правильный обслуживание машины для распыления пены имеет решающее значение для обеспечения долговечности оборудования и постоянного применения в соответствии с пропорциями. Пренебрежение этим уход за пенообразовательным оборудованием может привести к дорогостоящим простоям и некачественным результатам.

Контрольный список по техническому обслуживанию:

- Ежедневно: После каждого использования тщательно очищайте распылитель, чтобы предотвратить смешивание химических веществ и засорение.

- Еженедельно: Проверьте и очистите Y-образные фильтры на дозаторе, чтобы обеспечить хороший поток химиката.

- Ежемесячно: Проверьте уровень смазки насоса и осмотрите шланги на предмет износа или повреждений.

- Ежегодно: Поручите квалифицированному технику откалибровать машину и проверить износ компонентов.

Меры безопасности при обращении с химическими веществами

При работе с химическими веществами, входящими в состав пенопласта, необходимо строго соблюдать протоколы безопасности. Изоцианаты (компонент ‘А’) являются сенсибилизаторами и могут вызвать проблемы с дыханием при вдыхании. Следующие безопасность распыляемой пены Соблюдение руководящих принципов не подлежит обсуждению.

Ключ меры предосторожности при обращении с химическими веществами включают:

- Средства индивидуальной защиты (СИЗ): При распылении всегда надевайте полнолицевой респиратор с подачей воздуха, химически стойкие перчатки и одноразовый костюм.

- Вентиляция: Обеспечьте хорошую вентиляцию рабочей зоны для удаления туманов и паров из воздуха.

- Управление разливом: Держите под рукой набор для устранения разливов, чтобы немедленно локализовать и нейтрализовать любые разливы химических веществ.

- Безопасность сайта: Ограничьте доступ к рабочей зоне только обученным персоналом во время и сразу после нанесения.

Часто задаваемые вопросы

Что такое полиуретановый реактор и чем он отличается от других систем дозирования?

Полиуретановый реактор представляет собой высокое давление Система дозирования, предназначенная для нагрева, измерения и перекачки компонентов полиола и изоцианатов для напыления пеноизоляции, полимочевинных покрытий и других применений полиуретана. В отличие от однофазных насосов или низкое давление Аппликаторы, дозаторы-реакторы, такие как серия Reactor от Graco (Reactor 2 H-XP2, Reactor 2 H-XP3, Reactor E-20, Reactor E-30, Reactor 3), обеспечивают точное управление соотношением компонентов, обработку с подогревом и высокое давление распыления, что гарантирует стабильный химический состав материала и долговечность отвержденных покрытий.

Какая модель Graco Reactor лучше всего подходит для проектов по утеплению пенопластом средней мощности?

Для среднепроизводительной изоляции из распыляемой пены и коммерческих защитных покрытий модели Reactor E-20 и Reactor E-30 обеспечивают оптимальный баланс между занимаемой площадью, доступностью и временем безотказной работы. Модель E-20 часто выбирают для переносных работ благодаря ее компактной конструкции и однофазной способности, а модель E-30 обеспечивает более высокую производительность и улучшенный контроль температуры для более длительной работы. При выборе учитывайте ожидаемую производительность распыления, вязкость материала и необходимость в дозаторах с надежными системами продувки и насосами.

Как контроль температуры влияет на распыляемые пенопласты и полимочевинные материалы в полиуретановом реакторе?

Контроль температуры имеет решающее значение: поддержание оптимальной температуры обеспечивает правильную реактивность, сокращает время простоя и улучшает производительность распыления. Системы дозирования реактора нагревают как линии, так и модули для стабилизации вязкости полимочевинных и полиуретановых материалов, что обеспечивает правильное сплавление в распылительном пистолете и сокращает количество дефектов. Разумный контроль температуры также сводит к минимуму химическое разложение и воздействие на окружающую среду, предотвращая перегрев чувствительных компонентов.

Может ли реакторная система обрабатывать как пенополиуретановую изоляцию, так и промышленные полимочевинные покрытия?

Да — универсальные дозаторы высокого давления предназначены для обработки различных материалов, от пенопласта для изоляции до промышленных покрытий и полимочевинных покрытий. Гибридные установки и модульные дозирующие системы позволяют аппликаторам переключаться между полиуретановая пена и полимочевинные материалы, при условии, что насос, шланги и пистолет совместимы и соблюдаются надлежащие процедуры продувки для предотвращения загрязнения химическими веществами.

Какие меры по техническому обслуживанию повышают надежность и сокращают время простоя дозаторов Reactor?

Регулярное техническое обслуживание включает в себя проверку насосов и пропорциональных компонентов, замену изношенных уплотнений, очистку или замену фильтров, проверку настроек температуры и управления, а также полную очистку после каждой смены материала. Хранение запасных частей, таких как насосы и пистолеты, использование рекомендованных PMC или одобренных производителем расходных материалов, а также соблюдение графика технического обслуживания позволят максимально увеличить время безотказной работы и долговечность вашего полиуретанового оборудования.

Как системы дозирования обеспечивают точное соотношение компонентов и стабильное качество продукции?

Точное соотношение достигается за счет прецизионных насосов, электронных средств управления и системы обратной связи по дозированию, встроенных в современные дозаторы. Системы, такие как Reactor 2 H-XP3, используют передовую логику управления для поддержания точности дозирования, что необходимо для производства прочных, химически стойких покрытий и долговечной пенопластовой изоляции. Правильная калибровка, периодическая проверка и обученные специалисты по нанесению покрытий дополнительно гарантируют ожидаемую промышленную и защитную эффективность.

Что следует учитывать при выборе распылителя и аппликатора для полиуретановых реакторов?

Выберите распылитель высокого давления, совместимый с вашей моделью реактора и предполагаемыми материалами — пистолеты для пеноизоляции для ПУ и специализированные пистолеты для полимочевинных покрытий. Факторы включают форму распыления, размер сопла, эргономику, способность к продувке и устойчивость к абразивным или углеродным составам. Правильный аппликатор улучшает производительность распыления, снижает отходы материала и помогает поддерживать постоянную плотность покрытия или пены.

Являются ли дозаторы Reactor экологически безопасными и как они влияют на количество отходов?

Современные реакторные системы снижают воздействие на окружающую среду за счет оптимизации использования материалов благодаря точному дозированию и сокращению избыточного распыления благодаря улучшенным характеристикам распыления. Эффективный нагрев и контроль сводят к минимуму количество бракованных партий, вызванных несоответствием пропорций смешивания. Кроме того, тщательные протоколы очистки и использование многоразовых контейнеров, когда это целесообразно, сокращают количество отходов. Однако для соблюдения экологических норм по-прежнему необходимо правильное обращение с полиуретановыми и полимочевинными материалами и их утилизация.

Как промышленные подрядчики повышают производительность с помощью полиуретановых реакторных установок?

Подрядчики повышают производительность, выбирая реакторы с подходящей емкостью (20 фунтов или более), используя дозаторы с быстрым прогревом и надежными средствами управления, обучая операторов лучшим методам обработки и сводя к минимуму время простоя за счет профилактического технического обслуживания. Инвестиции в прочные насосы, надежные пистолеты и компактные устройства, такие как серия Reactor от Graco, повышают время безотказной работы и позволяют масштабировать работу от коммерческих заданий до более крупных промышленных проектов, сохраняя при этом доступность и эффективность операций.